Un MES no es solo tecnología; es un cambio en la forma de operar, decidir y mejorar. Pero su éxito depende de estrategia, integración y personas.

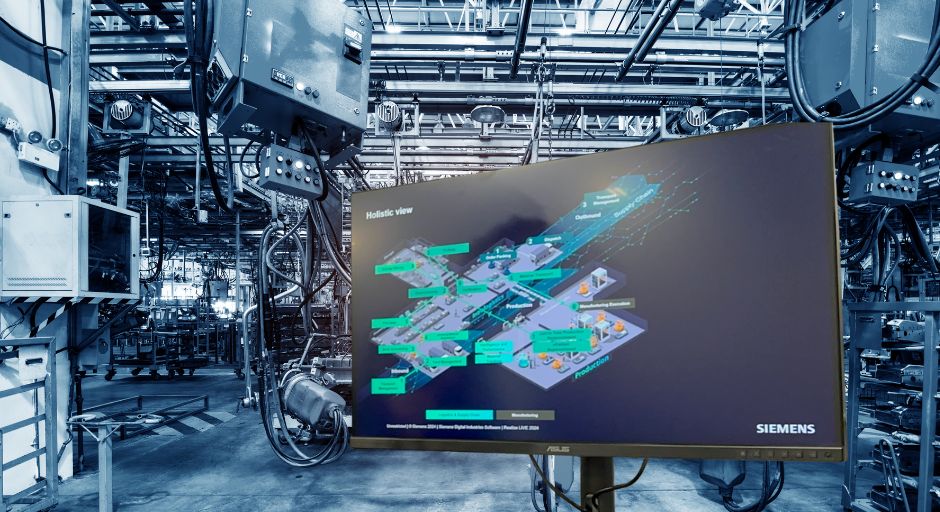

Implementar un sistema MES no se trata de “digitalizar la planta” solo porque sí. Es, o debería ser, una decisión estratégica. Y como toda decisión importante, exige hacerse bien desde el principio. Un MES (Manufacturing Execution System) es mucho más que un software: es un sistema nervioso que conecta la planta de producción con la visión del negocio. Cuando se entiende así, el potencial se multiplica.

El objetivo no es simplemente tener más datos o mostrar gráficos bonitos en una pantalla. Lo que se busca es mejorar la producción en tiempo real, reducir desperdicios, garantizar trazabilidad, optimizar recursos, y sobre todo, tomar mejores decisiones. Pero eso no ocurre por arte de magia. Muchas veces las empresas que instalan un MES esperando que solucione todos sus problemas sin haber definido siquiera cuáles son sus metas. Resultado: frustración, baja adopción, y una herramienta poderosa subutilizada.

La clave está en el enfoque. Antes de hacer cualquier inversión, lo primero que se debe hacer es sentarse a revisar cómo opera hoy la planta. Qué procesos realmente están bien, cuáles representan un cuello de botella, dónde se pierde información, cómo se toman decisiones. A partir de ahí, se puede diseñar una implementación a la medida, que ayude a resolver problemas concretos y no solo a “cumplir con la digitalización”.

Un sistema MES bien implementado centraliza toda la información de producción. Adiós a las hojas de Excel dispersas, los partes escritos a mano que nadie entiende o los reportes que llegan con tres días de retraso. Todo está ahí, en tiempo real: desde el consumo de materia prima hasta la eficiencia de cada línea de producción. Esto, por supuesto, tiene un impacto directo en los indicadores clave de la planta.

Una necesidad real

Según datos de Mordor Intelligence, se espera que el mercado de sistemas MES crezca de 17 mil millones de dólares en 2025 a casi 28 mil millones en 2030, con una tasa de crecimiento anual de más del 10%. No es casualidad. Industrias de todos los sectores están apostando por estas soluciones porque permiten hacer más con menos, automatizar tareas repetitivas y responder más rápido a los cambios del mercado.

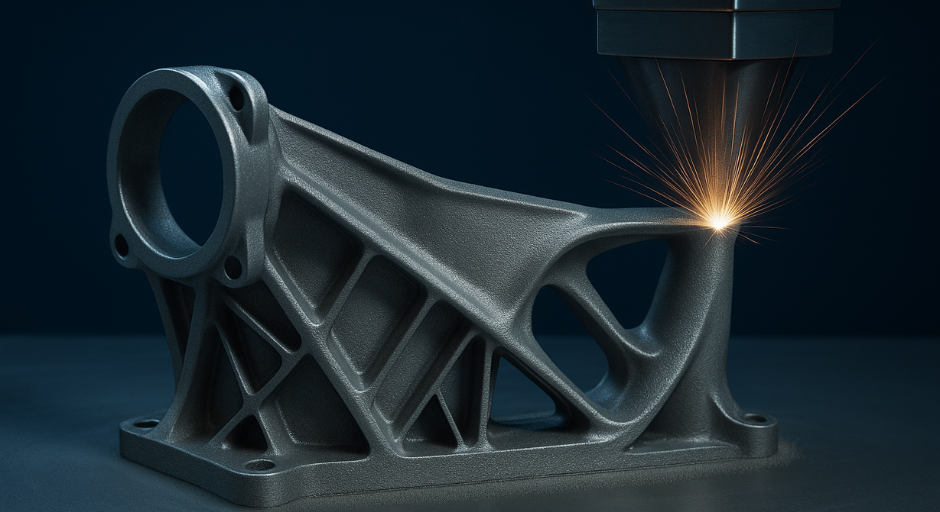

La trazabilidad es otro de los grandes beneficios. En sectores como el automotriz, el farmacéutico o el alimentario, poder rastrear qué pasó con cada lote, cuándo, con qué operador y en qué máquina, no solo es útil, es obligatorio. Y un MES te da esa visibilidad al instante.

Eso sí, la tecnología por sí sola no hace milagros. El éxito de un MES depende del trabajo conjunto de muchas áreas. No es un proyecto que se le pueda soltar únicamente a TI. Los ingenieros de procesos tienen que estar desde el inicio, porque conocen mejor que nadie cómo fluyen las operaciones y dónde están las oportunidades de mejora. También es clave involucrar a los supervisores y operadores. Si ellos no entienden cómo funciona el sistema o no confían en los datos que genera, simplemente no lo van a usar. Por eso la capacitación y la gestión del cambio son parte fundamental de cualquier implementación exitosa.

Interoperabilidad necesaria

Y aquí viene otro punto crítico: la integración con otros sistemas. El MES tiene que hablar con el ERP, con los SCADA, con las bases de datos, con sensores de IoT, incluso con sistemas de mantenimiento. No puede convertirse en una isla más. Pero esto es más fácil decirlo que hacerlo.

Muchas veces se subestima la complejidad técnica de estas integraciones y ahí es donde empiezan los dolores de cabeza. Un dato mal mapeado, un protocolo no soportado, una interfaz que no sincroniza en tiempo real… y todo el proyecto se retrasa. Por eso es tan importante planear bien y tener un equipo técnico competente, pero también flexible, que sepa moverse entre distintas plataformas y entender qué necesita realmente el negocio.

Otra de las oportunidades que muchas veces se desperdicia es la capacidad analítica que ofrece el MES. Sí, el sistema genera miles de datos por hora. Pero eso no sirve de nada si nadie los interpreta. Necesitamos perfiles capaces de analizar esa información, detectar patrones, encontrar causas raíz y proponer acciones basadas en evidencia. Y ojo, esto no siempre recae en los ingenieros. Muchas veces, el mismo supervisor o un jefe de turno puede aportar insights muy valiosos si tiene acceso a la información adecuada y sabe leerla.

Lo que no funciona —y lamentablemente sigue pasando— es implementar el MES “desde arriba”, sin escuchar a quienes están en el piso de producción. Cuando eso ocurre, el sistema se convierte en un observador lejano, desconectado de la realidad. Y el resultado es el contrario al esperado: frustración, rechazo y pérdida de confianza en la herramienta. El sistema de ejecución de manufactura debe ser útil para todos los niveles: para la dirección que busca eficiencia, para el jefe de producción que necesita monitorear KPI’s, y para el operador que tiene que registrar una parada en tiempo real sin complicarse.

Lo más valioso de un proyecto MES no es solo la mejora en indicadores como OEE o tiempos de ciclo. Es el cambio cultural que puede provocar. Dejar atrás la intuición como base para tomar decisiones y pasar a una lógica de datos, de hechos. Entender que cada evento en la planta deja una huella digital y que, si la sabemos leer, podemos mejorar continuamente.

Llegar ahí, hace falta visión, liderazgo y un compromiso real con la transformación. No es fácil, pero vale la pena. Porque una planta que opera con información en tiempo real, con equipos conectados, y con personas empoderadas para actuar con base en datos, es una planta preparada para lo que venga.