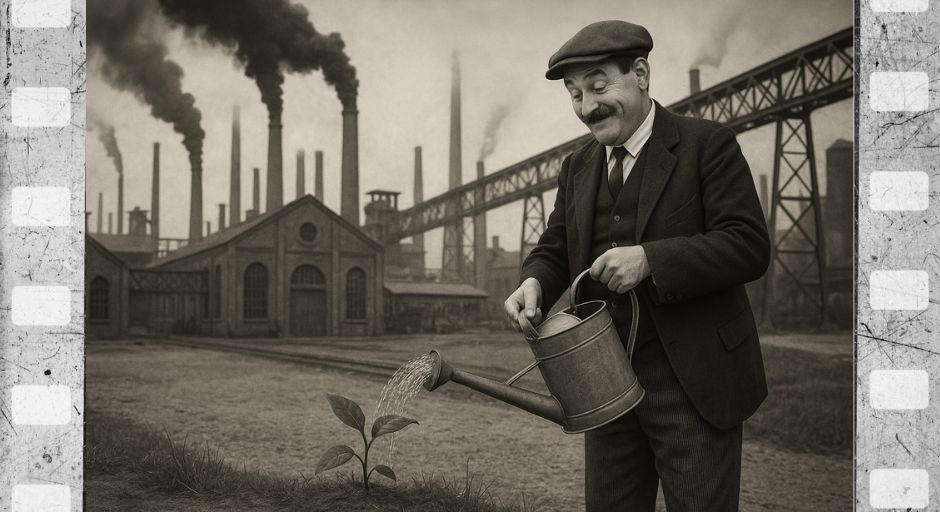

La manufactura regenerativa enfrenta la relación entre industria y naturaleza. No se limita a reducir impactos, sino que busca que las plantas industriales devuelvan más de lo que toman.

En la conversación global sobre sostenibilidad industrial hay un nuevo término que comienza a tomar forma: manufactura regenerativa. No se trata de un cambio de etiqueta ni de un discurso ambientalista renovado. Es una idea operativa: producir sin agotar el entorno, diseñar plantas que no solo eviten dañar, sino que restauren los sistemas donde operan.

El principio es simple, pero profundo. Mientras la manufactura tradicional extrae, transforma y desecha, la manufactura regenerativa incorpora ciclos cerrados que devuelven valor a los ecosistemas. En lugar de detener el daño, intenta revertirlo. Esto implica procesos productivos que funcionan como sistemas vivos: consumen energía renovable, reciclan materiales, purifican agua, regeneran suelos y reducen emisiones no solo por eficiencia, sino como parte de su diseño estructural.

Circularidad con propósito

En la práctica, una planta regenerativa no solo aplica economía circular, sino que la amplía. Por ejemplo, una fábrica de plásticos puede recuperar residuos propios y externos, convertirlos en materia prima y generar energía a partir de los desechos orgánicos de su entorno. Una planta metalmecánica puede capturar CO₂ y reutilizarlo en procesos térmicos o electroquímicos, integrando sistemas que se autorregulan.

El concepto también se extiende al diseño de producto. Las piezas, empaques o materiales no solo deben poder reciclarse, sino regenerar valor: al degradarse, convertirse en sustrato para nuevos materiales o energía. En este enfoque, el residuo no existe; solo hay materia en tránsito.

Las tecnologías digitales tienen un papel clave en este tipo de manufactura. Los gemelos digitales permiten medir el flujo de materiales, modelar impactos y prever cómo cada proceso afecta al entorno. El análisis de ciclo de vida (LCA 4.0), por ejemplo, deja de ser una auditoría ambiental y se convierte en un sistema de decisión en tiempo real que guía ajustes operativos.

Devuelve lo que tomas

Los primeros experimentos con manufactura regenerativa se están dando en sectores donde el costo ambiental es alto y la innovación tecnológica lo permite. En la industria automotriz, por ejemplo, se están diseñando líneas de producción que funcionan con energía solar y reutilizan el agua de los procesos de pintura en circuitos cerrados. En el sector químico, algunas empresas transforman emisiones de CO₂ en precursores para plásticos o combustibles sintéticos.

También hay casos en la agroindustria y la textil, donde los subproductos del cultivo o del teñido se convierten en insumos para biogás o compostaje, integrando producción con restauración.

El cambio más importante, sin embargo, ocurre en la forma de planear las plantas. El diseño arquitectónico y urbano se adapta para generar corredores biológicos, techos verdes, sistemas de ventilación natural y espacios que fomentan biodiversidad. Ya no se trata de aislar a la industria de su entorno, sino de volverla parte del ecosistema.

El punto de inflexión es cultural. La manufactura regenerativa no se basa en compensar daños mediante bonos de carbono o programas externos, sino en rediseñar la operación interna para que el impacto positivo sea directo. Por ejemplo, una fábrica que limpia más agua de la que usa, o que captura más carbono del que emite.

Este enfoque rompe con el paradigma de “menos daño” y propone “más beneficio”. No busca neutralidad, sino aporte neto positivo. En ese sentido, podría decirse que la manufactura regenerativa es una extensión natural de la sostenibilidad industrial, pero con una visión más activa y tangible.

¿Cambio de mentalidad?

Adoptar este modelo implica decisiones que van más allá de la ingeniería: redefinir indicadores de productividad, incorporar métricas de restauración ecológica y formar equipos con competencias en ecodiseño, gestión energética, ciencia de materiales y análisis de datos.

Para muchas empresas, el camino comenzará con ajustes pequeños —reutilizar agua, usar materiales biobasados, recuperar calor residual—, pero el horizonte es más ambicioso: transformar la fábrica en un sistema regenerativo capaz de mejorar el entorno del que depende.

En la práctica, esto significa que la manufactura dejará de concebirse como un proceso lineal. Se convertirá en una red de flujos materiales, energéticos y biológicos donde cada decisión —un diseño, una temperatura, una mezcla— tenga un efecto regenerativo.

A fin de cuentas, la manufactura regenerativa no debería verse como una tendencia verde ni un programa de imagen, sino como una respuesta estructural a un problema sistémico: cómo sostener la producción sin destruir los fundamentos naturales que la hacen posible.