La manufactura aditiva ha pasado de ser un experimento de validación a convertirse en un soporte estratégico dentro de la producción industrial. Su evolución se distingue en tiempos, flujos y capacidades, aunque aún enfrenta limitaciones estructurales frente a procesos convencionales.

Tenemos que ser claros. La manufactura aditiva no surgió para reemplazar los procesos de producción convencionales, sino para resolver algunos que éstos no podían hacer con rapidez o geometría. En sus primeras décadas, las impresoras de polímeros se usaban casi exclusivamente para validar diseño y ergonomía; eran herramientas de oficina técnica, no de planta. Su papel estaba limitado a generar prototipos, a comprobar el ajuste de ensambles, a ofrecer una maqueta tangible de lo que más tarde sería fabricado por inyección, mecanizado o fundición.

No obstante, comenzó a despertar mucha inquietud cuando la ingeniería de producción descubrió que las mismas piezas, fabricadas sin moldes ni troqueles, podían ahorrar semanas en el lanzamiento de una línea. Esa agilidad, unida al avance en materiales como el nylon, el TPU o el PEEK, permitió que la impresión 3D se integrara al flujo operativo como herramienta de soporte.

Las piezas impresas ya no eran meros modelos: se convirtieron en boquillas, ductos, guías, conformadores, calibres y componentes que optimizaban los tiempos de cambio, reducían ajustes y servían como piezas de mantenimiento.

En línea paralela, la madurez de los procesos de fusión de polvo metálico amplió las fronteras hacia la manufactura de insertos con canales de enfriamiento conformales o componentes imposibles de mecanizar. La reparación de herramentales, el cladding de superficies desgastadas o la generación de refacciones complejas se convirtieron en áreas naturales para esta tecnología. El soporte operativo se volvió tangible: menos paros, menor inventario, más continuidad.

Equilibrio

La comparación con los procesos convencionales es inevitable. Frente al moldeo, el maquinado o la fundición, la manufactura aditiva aún presenta desventajas en costo por pieza, volumen y velocidad. Las tasas de producción continúan siendo limitadas: donde un molde puede inyectar miles de piezas por hora, una impresora de lecho de polvo requiere horas por decenas.

Pero en entornos donde la mezcla de productos es alta y el volumen es bajo, la ecuación cambia. La eficiencia se redefine no por unidades producidas, sino por flexibilidad, lead time y reducción de riesgos logísticos.

La adopción de la manufactura aditiva en metal repite ese patrón. En lugar de competir con el mecanizado, se alía con él: imprime lo que no se puede cortar y mecaniza lo que requiere precisión final.

Este enfoque híbrido, apoyado en estrategias de Diseño para Manufactura Aditiva (DfAM), está teniendo ya un impacto sobresaliente en la ingeniería de producto. Las piezas se diseñan considerando desde el inicio su crecimiento capa por capa, integrando funciones, reduciendo ensambles y con ello eliminando puntos de falla.

Los costos de material, energía y postprocesado siguen siendo un reto, sobre todo cuando se buscan tolerancias estrechas o acabados superficiales finos. No obstante, la mejora continua en polvos metálicos, resinas técnicas y algoritmos de trayectoria ha reducido considerablemente las diferencias frente a procesos tradicionales.

Hoy, las impresoras industriales operan dentro de esquemas de mantenimiento programado, con monitoreo de temperatura, calibración automática y trazabilidad de lote. En muchos casos, las métricas de eficiencia, disponibilidad y calidad (OEE) ya forman parte de sus reportes de planta.

Horizontes posibles

Existen áreas de oportunidad claras para la impresión en 3D. En mantenimiento y servicio, permite producir refacciones sin depender de inventarios físicos. En manufactura discreta, habilita series cortas con geometrías complejas, ideal para validaciones, personalización o integración funcional. En herramentales, acorta los tiempos de entrega de insertos, calibres o dispositivos. Y en sectores como aeroespacial, automotriz o médico, su papel en la reducción de peso y la consolidación de componentes ya está más que probado.

Se considera que el siguiente paso será la integración de la manufactura aditiva dentro de los sistemas MES y ERP, lo que permitirá planificar su uso según carga de máquina, costo y disponibilidad de materiales, como cualquier otra celda productiva.

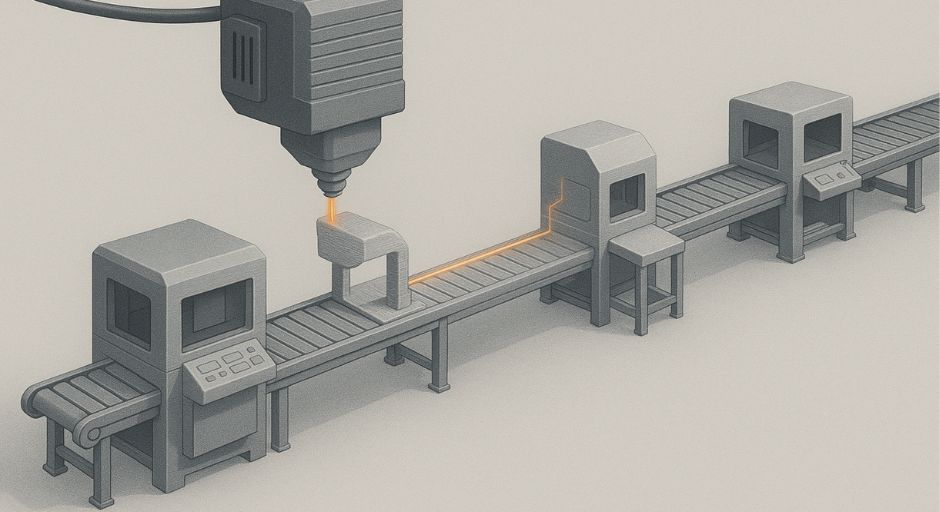

Se trata de una tendencia que apunta a celdas híbridas: estaciones capaces de imprimir, sinterizar, mecanizar y verificar en un mismo entorno digital. Su valor no estará en la pieza individual, sino en la eficiencia de flujo que aportan a la operación completa.

Ya no hay duda de que el futuro inmediato será digital. Los catálogos de refacciones impresas bajo demanda, la certificación de archivos CAD como equivalentes funcionales y la impresión local bajo licencia ya son prácticas extendidas. A medida que los costos de equipo bajen y la repetibilidad aumente, la manufactura aditiva dejará de ser vista como una tecnología complementaria para convertirse en una extensión natural del sistema productivo.

En última instancia, su verdadero impacto no estará en cuántas piezas pueda fabricar, sino en cómo redefine la relación entre diseño, producción y mantenimiento. Cada vez, resulta más claro que la manufactura aditiva no sustituye a la línea: la alimenta, la repara, la acelera. Y en ese equilibrio, la industria está encontrando una nueva forma de entender la eficiencia.