La captura tridimensional se integra a los flujos de diseño y manufactura como un nodo generador de datos verificables. Su incorporación a las arquitecturas de la Industria 4.0 crea continuidad entre el objeto y el modelo, habilitando ciclos de análisis, iteración y mejora continua.

La digitalización del diseño industrial se ha consolidado como un proceso que depende de datos verificables y de flujos de información estables. En ese universo digital, los escáneres 3D se han convertido en punto de origen para la generación de modelos que no sólo representan una pieza, sino que también habilitan sistemas de ingeniería conectados, análisis comparativos y ciclos de mejora continua dentro de arquitecturas de la Industria 4.0. La captura geométrica, antes tratada como un recurso puntual, hoy forma parte del movimiento que integra lo físico con plataformas de gestión y producción basadas en datos.

Un escáner 3D ya no es un instrumento aislado. Es un generador de información que alimenta CAD, plataformas PLM y repositorios en los que ingeniería, manufactura y calidad operan sobre un mismo modelo digital. La nube de puntos funciona como versión primaria del objeto, con un nivel de detalle que permite interpretar su estado real, revisar geometrías, detectar inconsistencias y preparar los insumos para manufactura aditiva, mecanizado o simulación.

La relevancia no reside sólo en la captura, sino en la forma en que esta información se integra en flujos en los que cada actor utiliza el mismo conjunto de datos. Esa sincronía evita retrabajos y reduce tiempos entre validación y producción.

Velocidad, densidad y portabilidad

En sí mismo, el avance de los escáneres explica por qué su uso se ha extendido en los ciclos de diseño y manufactura. La velocidad de captura pasó de procesos fraccionados a la posibilidad de registrar superficies completas en tiempos breves. La densidad de puntos —antes limitada— se amplió hasta registrar millones de coordenadas con precisión submilimétrica, suficiente para control dimensional y análisis comparativos.

La tecnología también cambió: triangulación láser, luz estructurada, fotogrametría y sistemas híbridos se combinan con sensores inerciales que estabilizan el registro y permiten trabajar en planta, sin necesidad de aislar zonas. A ello se suma la reducción del tamaño de los equipos. Lo que antes era un sistema fijo, hoy cabe en mochilas y permite escanear piezas pequeñas, equipos completos o estructuras de gran formato.

La portabilidad y la rapidez de procesamiento explican por qué el escaneo dejó de ser un laboratorio especializado y se instaló en líneas de producción, áreas de mantenimiento y estaciones de ingeniería inversa.

Modelos multimedia

La conversión del escaneo en modelos multimedia permite que el objeto físico sea interpretado dentro de sistemas de visualización, simulación o análisis. No se trata de una imagen tridimensional, sino de un insumo que contiene geometría, textura, metadatos y atributos que pueden vincularse a procesos posteriores.

Estos modelos se integran a gemelos digitales de producto o proceso, a herramientas de análisis estructural, a simuladores de ensamble o a plataformas de realidad aumentada para capacitación técnica. La digitalización, en esta lógica, genera un activo que circula a lo largo del ciclo de vida del producto.

El impacto del escaneo 3D se profundiza cuando los datos se incorporan a sistemas de gestión capaces de relacionar versiones, registrar desviaciones, vincular componentes y trazar historiales. Las plataformas PLM y las soluciones basadas en nube permiten que equipos distribuidos trabajen con un mismo modelo maestro.

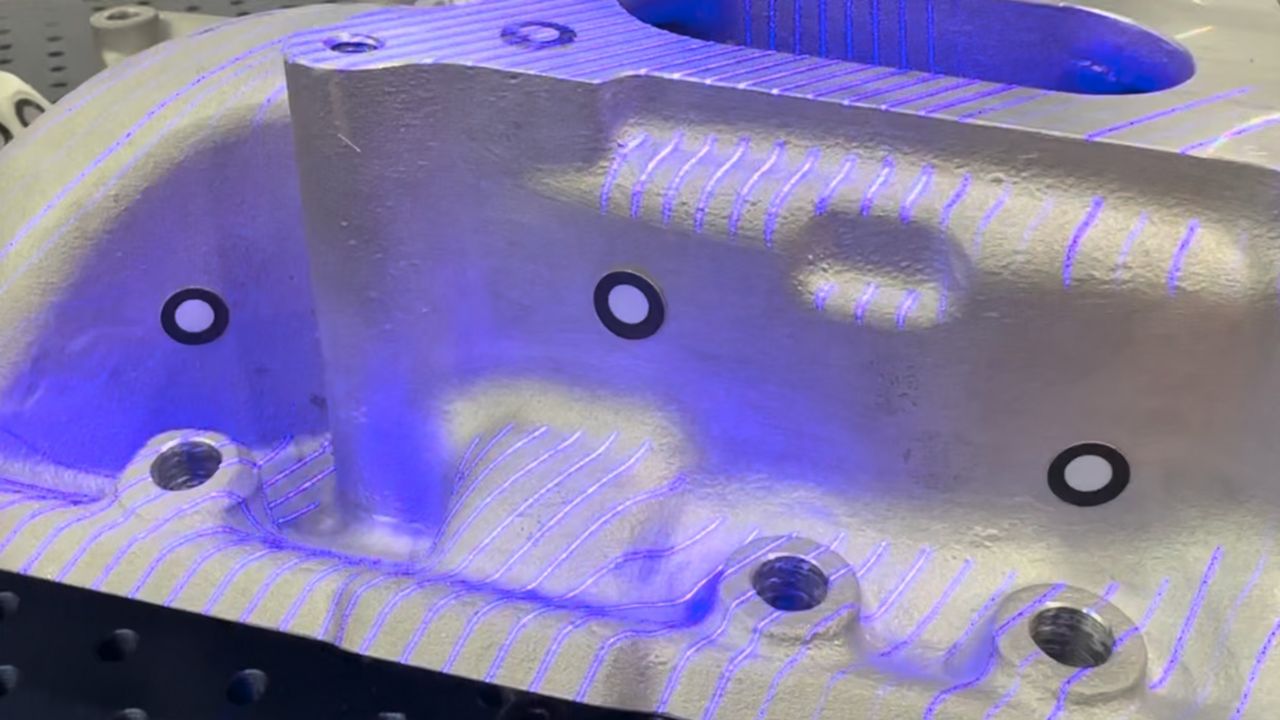

En entornos de inspección, las nubes de puntos se comparan con modelos nominales y generan reportes automáticos de desviación. Esta dinámica reemplaza procesos manuales por análisis sistematizados que alimentan decisiones de calidad y diseño. La captura geométrica se convierte así en una fuente confiable de evidencia que documenta tanto las condiciones iniciales como las variaciones provocadas por uso, desgaste o fallas.

Mejora continua digital

El uso sostenido de escáneres permite validar prototipos, corregir geometrías, revisar fixtures y documentar condiciones reales de equipos y herramentales. La información alimenta ciclos de mejora donde la comparación entre modelos sucesivos muestra la evolución de un componente o un proceso.

En manufactura, estas capacidades tienen aplicaciones directas: optimización de moldes, revisión de piezas de fundición, alineación de ensambles, análisis de deformaciones y ajustes para impresión 3D. En todos los casos, el valor no es el escaneo por sí mismo, sino la lectura que se hace del dato y su integración en una arquitectura que permite decisiones basadas en evidencia.

Dentro de la Industria 4.0, el escáner 3D funciona como un nodo generador de información que se conecta con gemelos digitales, sistemas MES, plataformas de análisis y herramientas de simulación. El flujo se vuelve continuo: el objeto se digitaliza, se analiza, se compara, se corrige y vuelve al ciclo productivo.

La trazabilidad geométrica, apoyada en nubes de puntos y modelos maestros, permite seguir la historia de una pieza desde su diseño hasta su operación. Este enfoque convierte la captura en un proceso estructural para cualquier empresa que busque madurar en digitalización y consolidar un sistema de manufactura basado en datos.

Los escáneres 3D, integrados en estas arquitecturas, pueden considerarse algo más que un recurso técnico, pues se han convertido en parte del sistema nervioso digital de la manufactura. Representan un punto de transición entre el objeto y la información, y permiten que el diseño, la ingeniería y la producción operen con un mismo estado de realidad.