Los gemelos digitales no replican objetos, sino relaciones. Su valor está en cómo articulan datos, simulación, operación y predicción para redefinir la manera en que se produce, mantiene y mejora los procesos de manufactura.

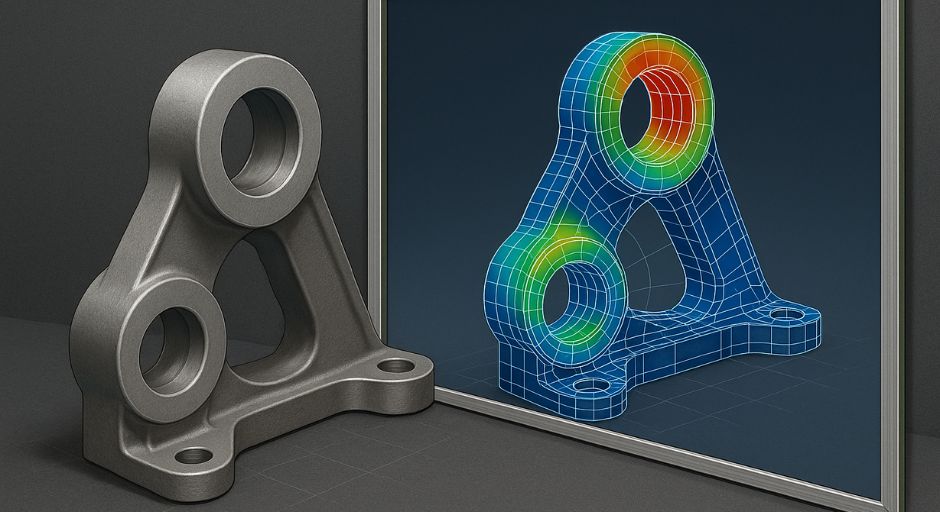

Cuando una pieza entra en operación, no lo hace sola. Lo hace conectada a flujos de información, algoritmos de análisis y motores de simulación que, en conjunto, forman su representación digital activa: un gemelo digital. Este modelo no es una réplica estática. Es un sistema dinámico que integra modelado tridimensional, simulación física, monitoreo de variables en tiempo real y análisis predictivo.

El desarrollo de esta tecnología responde a la necesidad de acortar tiempos de diseño, prever fallas y optimizar procesos antes de que ocurran físicamente. A diferencia de los primeros modelos CAD o CAE, los gemelos digitales combinan múltiples capas: geometría, comportamiento físico, datos de operación, contexto de sistema y ciclos de mantenimiento.

El punto de partida es la digitalización de la geometría mediante herramientas de diseño paramétrico. A ello se añade la caracterización funcional del activo: materiales, cargas, tensiones, interacciones. En paralelo, los sensores colocados en el objeto físico reportan datos en tiempo real sobre presión, temperatura, vibración, consumo de energía u otras métricas relevantes. Estos datos alimentan el modelo para simular escenarios dinámicos, evaluar condiciones límite y anticipar desviaciones.

El modelo resultante no es lineal ni único. Está en constante retroalimentación con el sistema físico. Cada modificación o nueva lectura de sensores actualiza el estado del gemelo, lo que permite realizar pruebas virtuales sin detener la operación. El objetivo es reducir las iteraciones físicas, eliminar redundancias y ajustar variables de operación con precisión.

Perspectiva múltiple

El gemelo digital también es una herramienta de integración entre áreas. En un entorno de manufactura, permite que ingeniería, mantenimiento, automatización y operaciones trabajen sobre una misma base de datos. Cada área puede extraer distintas simulaciones, aplicar distintos filtros y generar análisis específicos según sus requerimientos.

La tecnología avanza hacia modelos de sistemas completos. Ya no se trata solo de un componente, sino de representar procesos enteros de producción o incluso instalaciones completas, en los que múltiples gemelos interactúan en función de flujos de materiales, ciclos de trabajo y tiempos de respuesta. Esta orquestación requiere sincronización con sistemas SCADA, PLCs y plataformas MES, además de una capa analítica que incorpore modelos de aprendizaje automático para detectar patrones, correlaciones o anomalías.

Una de las aplicaciones más extendidas es el virtual commissioning: la validación digital de líneas de producción completas antes de su construcción física. A través de esta técnica, se simulan todos los movimientos de máquinas, trayectorias de robots, entradas y salidas de materiales, detectando colisiones o desincronización antes de que ocurran en planta. Esto permite reducir costos de puesta en marcha y disminuir significativamente los ajustes posteriores.

Los gemelos también se emplean en mantenimiento predictivo. Los datos históricos y actuales se cruzan con modelos probabilísticos que permiten estimar ciclos de vida útil, prever desgaste de componentes o sugerir intervenciones antes de que una falla detenga la operación. En algunos casos, se combinan con sistemas de control autónomo que ajustan parámetros de operación según las condiciones reales, sin intervención humana.

Tiempo y aprendizaje

El uso de gemelos digitales no está exento de desafíos técnicos. Uno de los principales es la sincronización entre el mundo físico y su contraparte virtual, lo que implica establecer arquitecturas robustas de adquisición de datos, procesamiento en el borde y transferencia en tiempo real. Otro es la validación de los modelos: la precisión de una simulación depende directamente de la calidad de los datos de entrada y del modelo físico que se haya desarrollado.

La incorporación de algoritmos de inteligencia artificial permite que el gemelo no solo simule, sino que también aprenda. Esto se observa en aplicaciones de diseño generativo, donde el sistema explora cientos de configuraciones posibles basadas en objetivos específicos de carga, peso o material, y sugiere alternativas de diseño que pueden validarse antes de fabricarse. El modelo digital ya no es solo una copia de lo real, sino una herramienta de exploración de lo posible.

Los gemelos digitales se integran como nodos de conocimiento en un sistema distribuido de toma de decisiones mientras la manufactura avanza hacia esquemas autónomos. En escenarios de planta flexible o células de manufactura autónoma, el gemelo permite que los activos tomen decisiones en función de su estado real, optimicen su uso de energía o reconfiguren sus secuencias de operación sin detener la línea.

La tecnología de gemelos digitales transforma la relación entre lo que se diseña, lo que se produce y lo que se aprende. Su desarrollo no depende solo de mejorar algoritmos o sensores, sino de la capacidad de entender la producción como un sistema complejo en el que cada objeto físico está conectado a su reflejo digital y, a través de él, a una red de decisiones e inteligencia distribuida. En esa arquitectura, lo físico y lo virtual no compiten, sino que se complementan para construir entornos de producción adaptativos, precisos y alineados con tiempos de producción.