En la producción aeroespacial, cada gramo cuenta. La manufactura aditiva no solo ahorra material y reduce tiempos; transforma la relación entre diseño, logística y eficiencia estructural con nuevos modelos de integración funcional.

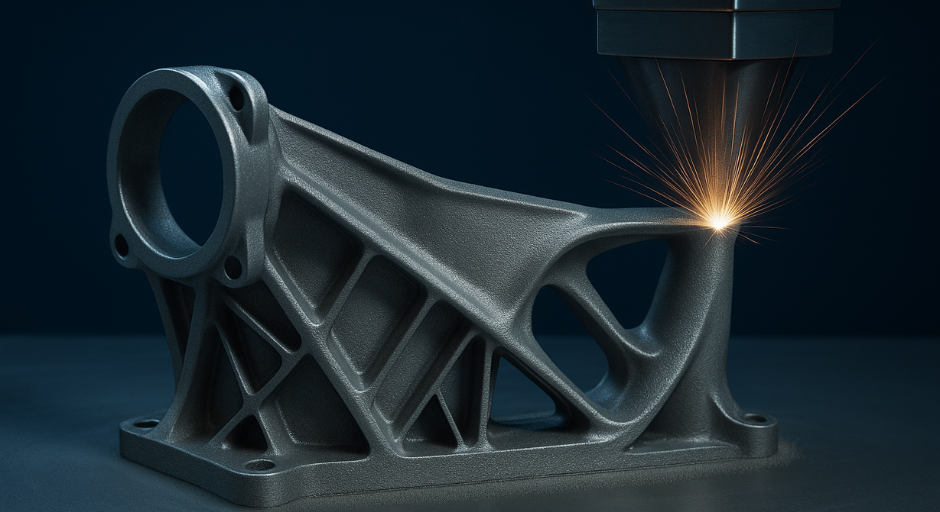

El diseño de componentes aeronáuticos ha estado históricamente restringido por los límites de manufactura tradicional: moldes, mecanizado, tolerancias y materiales disponibles. Con la implementación de procesos aditivos en la industria aeroespacial, esas restricciones comienzan a cambiar. El uso de tecnologías como Powder Bed Fusion y Directed Energy Deposition ha permitido consolidar múltiples piezas en un solo componente funcional, reduciendo interfaces mecánicas, elementos de unión y potenciales puntos de falla.

Casos documentados muestran cómo estas tecnologías permiten rediseñar desde boquillas de inyección hasta estructuras internas de compresores, combinando canales internos de refrigeración, soportes estructurales y geometrías complejas en una sola operación. En motores, por ejemplo, se ha logrado sustituir ensambles de hasta 900 partes por menos de 20, sin alterar el desempeño funcional. Esto cambia radicalmente la logística de manufactura, reduce el peso del conjunto y simplifica inspecciones y mantenimiento.

La manufactura aditiva permite trabajar directamente con polvos metálicos como titanio, inconel o aluminio, materiales críticos para aplicaciones aeroespaciales por su relación resistencia-peso. En aplicaciones militares y espaciales, se ha documentado la impresión de grandes estructuras en una sola pieza, como tanques presurizados o refuerzos de fuselaje, con una reducción de tiempo de producción y prescindiendo de procesos de soldadura.

Material funcional

Uno de los indicadores clave en la industria aeroespacial es el “buy-to-fly ratio”, que mide cuánto material comprado se convierte efectivamente en una pieza voladora. En procesos sustractivos tradicionales, este índice puede ser inferior al 20 %. Con manufactura aditiva, este índice mejora sustancialmente, ya que el material se deposita solo donde es funcionalmente necesario. Esto tiene un impacto directo en los costos de insumos, en el peso transportado y en la cantidad de residuos generados.

Otra ventaja documentada es la reducción de tiempos de reparación en mantenimiento de motores. Con el uso de procesos aditivos como DED, se han recuperado componentes críticos directamente en planta, lo cual evita el envío a talleres externos o la fabricación de repuestos completos. En motores comerciales, esto ha significado ahorros estimados en decenas de millones de dólares anuales, al recuperar piezas que antes se descartaban.

La flexibilidad de diseño también permite reconfigurar piezas para que cumplan múltiples funciones, como soportes que a su vez disipan calor o alojan sensores. Estas soluciones no solo optimizan el espacio disponible en cabinas o sistemas de propulsión, sino que mejoran la capacidad de integración digital y monitoreo de condiciones en tiempo real, sin requerir más espacio o peso adicional.

Valor de alto vuelo

La certificación de piezas impresas para vuelo ha sido uno de los principales retos para la adopción de estas tecnologías. Sin embargo, casos como el de componentes impresos en titanio para turbinas comerciales han logrado la aprobación por parte de autoridades aeronáuticas, lo que valida su uso continuo en flotas globales. Esto ha abierto la puerta a una adopción sistemática de procesos aditivos en series cortas, refacciones de bajo volumen y desarrollos experimentales.

Además de la producción directa de piezas para vuelo, la manufactura aditiva ha sido adoptada para la fabricación de herramientas, dispositivos de montaje y plantillas, lo cual acelera procesos internos de ensamblaje. Al no requerir moldes ni herramentales específicos, es posible tener utillaje personalizado en días, en lugar de semanas, lo cual mejora la eficiencia de producción sin comprometer calidad.

En programas espaciales, la manufactura aditiva ha permitido reducir el tiempo de desarrollo de motores, desde el diseño conceptual hasta el prototipo funcional, a menos de un mes. Componentes con geometrías internas imposibles de mecanizar se fabrican en una sola operación, lo que incluye cámaras de combustión con canales internos de enfriamiento integrados; lo anterior busca mejorar la eficiencia térmica y reducir la complejidad de ensamble

La manufactura aditiva no reemplaza todos los procesos existentes en la industria aeroespacial, pero redefine las posibilidades de diseño, mantenimiento y operación. La verdadera transformación no está solo en imprimir piezas más ligeras o producir más rápido. Está en la capacidad de cambiar cómo se concibe un componente desde su función, no desde su factibilidad de manufactura.