Los robots industriales han sido durante décadas el estándar en la automatización. Diseñados para tareas repetitivas y de alta precisión, su capacidad de operar a velocidades elevadas y manejar cargas pesadas los hace indispensables en líneas de producción masiva.

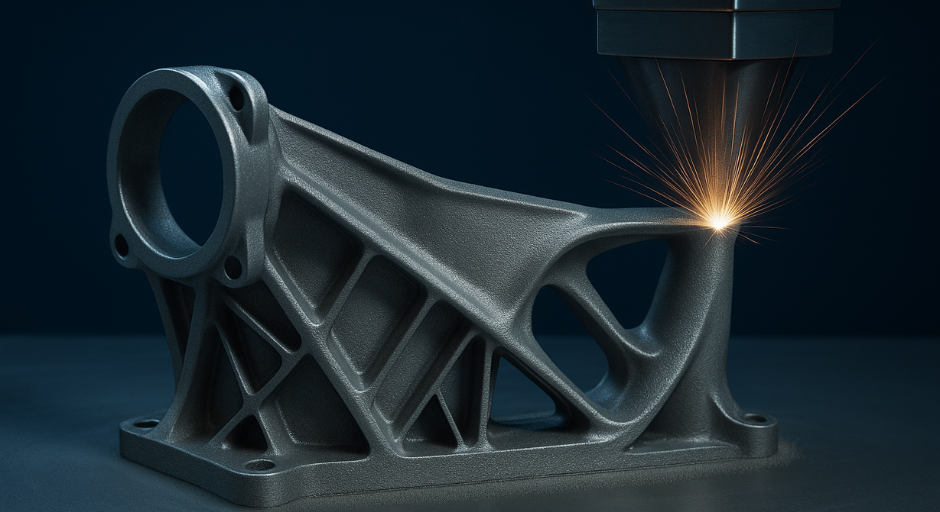

En aplicaciones de soldadura, estos robots destacan por su habilidad para ejecutar procesos complejos, como la soldadura por arco, láser y plasma; tareas en las que suelen ser garantía de consistencia y calidad. Sin embargo, debido a su potencia y velocidad, requieren medidas de seguridad estrictas, como cercas o barreras físicas, para proteger a los trabajadores.

Con la llegada de los robots colaborativos, la integración entre hombre y máquina ha comenzado a dibujar mayor flexibilidad en los procesos. Los cobots, como se les conoce, están diseñados para colaborar directamente con los operarios, integrándose en el espacio de trabajo sin la necesidad de barreras.

Estos equipos incorporan sensores avanzados que detectan la proximidad humana, lo que les permite reducir su velocidad o detenerse si es necesario; característica incrementa de la seguridad de manera significativa. Por otro lado, su diseño suele ser más compacto y la facilidad para programarlos los convierten en una solución viable para tareas personalizadas o de bajo volumen.

¿Tecnología en ciernes?

El mercado global de la robótica ha mostrado un crecimiento notable en los últimos años. Solo en 2022, según Statista, se instalaron aproximadamente 553,000 nuevos robots industriales en todo el mundo, reflejando la creciente adopción de la automatización en diversos sectores.

En cuanto a los cobots, el mercado se valoró, según la firma Mordor Intelligence, en más de 800 millones de dólares en 2023 y se espera que crezca a una tasa compuesta anual del 20.5%, lo que significaría un valor de mercado superior a los 2,400 millones de dólares en los próximos cinco años.

En gran medida, debido al impacto de la industria automotriz, México se ha consolidado como líder en América Latina en la adopción de robótica colaborativa. En 2023, se instalaron 5,832 cobots en el país, según datos de la firma Universal Robots, lo que ubica a este país en el noveno lugar a nivel mundial en términos de instalaciones de este tipo de tecnología.

Son diversas las industrias que están adoptando tecnología robótica para tareas de automatización en operaciones tales como manejo de materiales, alimentación de maquinaria en proceso, procesos de pintura, movimiento de inventario en proceso o soldadura. Este interés, sumado a otros factores como la carencia de mano de obra, soporta la idea de que el mercado de la robótica, y en especial la colaborativa, enfretará un proceso de expansión considerable en los próximos años.

Cordones perfectos

La automatización en soldadura comenzó con robots industriales enfocados principalmente en procesos como la soldadura por puntos, común en la industria automotriz. Con el tiempo, los avances tecnológicos permitieron a estos robots asumir tareas más sofisticadas, aumentando la precisión y reduciendo los errores humanos.

Los cobots han llevado esta evolución un paso más allá. Su capacidad para adaptarse rápidamente a cambios en los procesos ha abierto nuevas posibilidades en soldaduras específicas, como TIG, MIG y ultrasónica.

En términos prácticos, los cobots están diseñados para integrarse en entornos donde los robots industriales tradicionales no serían una opción viable. Por ejemplo, en talleres pequeños o líneas de producción donde el espacio es limitado, los cobots pueden operar sin necesidad de una infraestructura de seguridad costosa. Además, su programación intuitiva permite a los operarios realizar ajustes en tiempo real, algo especialmente valioso en producciones de lotes pequeños o personalizadas.

La integración de robots en procesos de soldadura aporta beneficios tangibles:

- Velocidad: Los robots, ya sean industriales o colaborativos, trabajan de manera continua, reduciendo los tiempos de ciclo y aumentando la productividad.

- Repetibilidad: Ambos tipos de robots aseguran una calidad uniforme en cada soldadura, minimizando variaciones y errores.

- Calidad de los cordones: Los cordones de soldadura generados por robots son precisos y uniformes, lo que reduce la necesidad de retrabajos y mejora la durabilidad del producto.

- Automatización: La capacidad de automatizar procesos complejos libera a los operarios para tareas más estratégicas y menos repetitivas.

Al estar diseñados para trabajar en conjunto con los operarios, los cobots son vistos para establecer procesos de forma más segura y eficiente en el entorno laboral. Ya son capaces de realizar diversos tipos de soldadura, incluyendo arco, láser, ultrasónica, TIG, MIG, plasma y por puntos, por lo que son considerados para un número cada vez mayor de aplicaciones.

A lo anterior se suma su facilidad de programación y reprogramación, pues permite adaptarlos rápidamente a diferentes tareas de soldadura. Esto es especialmente beneficioso en entornos de producción de alta mezcla y bajo volumen, un binomio muy requerido en empresas pequeñas y medianas, las cuales han incrementado su interés para adoptarlos.

Como los cobots pueden operar en espacios reducidos sin necesidad de implementar medidas de seguridad extensivas, como cercas o barreras, ya que están equipados con sensores que detectan la presencia humana. Y si bien, la soldadura es en sí misma una operación peligrosa, desde la mera exposición a la radiación, bajo los cuidados adecuados, es más que posible adaptarla en operaciones donde los cambios y el involucramiento de operadores sean mayores.

Estas particularidades de los cobots son las que están abriendo espacios en los que los robos industriales normalmente no pueden acceder, lo cual explica la diseminación de estas tecnologías en plantas de producción, sin importar su tamaño. En operaciones de manufactura, la robótica en soldadura hace mucho sentido, por lo que no dudemos se conviertan pronto en un componente infaltable en los pisos de plantas y hasta de pequeños talleres.