La Inteligencia Artificial mejora el mantenimiento predictivo, permitiendo diagnósticos más precisos y eficientes en la industria manufacturera y procesos continuos, reduciendo costos y fallos.

El mantenimiento predictivo ha evolucionado significativamente con la incorporación de la Inteligencia Artificial y herramientas avanzadas de análisis de datos. Si pensáramos en estrategias de mantenimiento basadas solo en inspecciones periódicas y mantenimiento preventivo, habriá muchos costos innecesarios y tiempos de inactividad no siempre justificados. Con la aplicación de algoritmos avanzados, aprendizaje automático y sistemas de monitoreo en tiempo real, las empresas pueden ahora anticipar fallos con una mayor precisión y optimizar el desempeño de sus equipos.

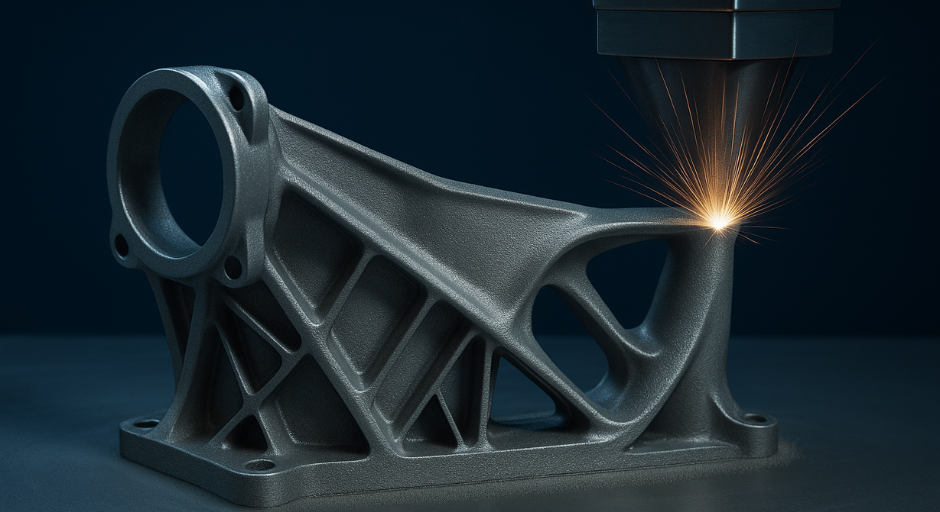

Uno de los principales avances en el mantenimiento predictivo ha sido la capacidad de analizar grandes volúmenes de datos generados por sensores distribuidos en equipos industriales. Estos dispositivos recopilan información sobre temperatura, vibración, presión, consumo de energía y otros factores críticos, permitiendo a los sistemas de IA identificar patrones que preceden a una falla. Los algoritmos de aprendizaje automático pueden detectar anómalos en estos patrones y emitir alertas antes de que un componente falle, mejorando la planificación del mantenimiento y reduciendo costos operativos.

Para determinar y predecir fallas, los sistemas de mantenimiento predictivo emplean indicadores clave como el Tiempo Medio Entre Fallos (MTBF), el Tiempo Medio de Reparación (MTTR), la eficiencia global de los equipos (OEE) y la tasa de fallos por hora de operación. Este tipo de indicadores, combinados con factores externos como condiciones ambientales y cargas de trabajo, permiten a los modelos de IA generar predicciones precisas sobre el estado de la maquinaria.

La incorporación de estos sistemas en los planes de producción tiene un impacto significativo en la operación de las líneas de manufactura y procesos continuos. Gracias al monitoreo continuo y al análisis predictivo, es posible reducir los paros inesperados y programar intervenciones de mantenimiento en momentos estratégicos, minimizando la interrupción de la producción. Esta optimización permite aumentar la vida útil de los equipos, reducir desperdicios y mejorar la eficiencia general de la planta.

La sensorización juega un papel crucial en este proceso, ya que sin datos en tiempo real, la IA no podría realizar predicciones precisas. La integración de componentes físicos y digitales, a través de dispositivos IoT y plataformas de análisis, permite la creación de gemelos digitales, representaciones virtuales de equipos físicos que simulan su comportamiento y predicen fallos con alta precisión.

Mayor visibilidad con IA

Las aplicaciones de mantenimiento predictivo incluyen plataformas que analizan vibraciones en motores, sistemas de detección de fugas en redes hidráulicas y herramientas de diagnóstico para predecir desgaste en componentes mecánicos. Estos sistemas pueden integrarse en cualquier industria y adaptarse a distintos procesos productivos, permitiendo un mantenimiento más eficiente y menor gasto en repuestos innecesarios.

El impacto en la planificación de paros técnicos es otro beneficio clave del mantenimiento predictivo basado en IA. En lugar de detener la operación de manera reactiva ante fallas inesperadas, las empresas pueden programar mantenimientos en momentos de baja demanda o en turnos menos críticos, asegurando una mejor continuidad operativa y reduciendo las pérdidas económicas asociadas a fallos imprevistos.

Desde la perspectiva económica, estas tecnologías contribuyen al ahorro en costos de mantenimiento al reducir la necesidad de inspecciones manuales y la compra de repuestos de emergencia. Además, permiten una gestión más eficiente de los recursos, ya que los equipos solo reciben intervenciones cuando los datos indican que es necesario, evitando reemplazos prematuros o inútiles.

La incorporación de componentes de IA en modelos de mantenimiento predictivo ha permitido que estos sistemas no solo detecten fallos, sino que también aprendan y se adapten con el tiempo. Los algoritmos pueden refinar sus predicciones a medida que recopilan más datos, mejorando su precisión y reduciendo los falsos positivos que podrían derivar en intervenciones innecesarias.

El futuro del mantenimiento predictivo está marcado por una mayor autonomía y capacidad de autoaprendizaje en los sistemas de IA. Se espera que la combinación de análisis predictivo con realidad aumentada y asistencia remota permita a los técnicos realizar diagnósticos y reparaciones con mayor rapidez. Asimismo, la integración de blockchain podría mejorar la trazabilidad de los datos y la confiabilidad de las predicciones, asegurando que los datos utilizados para la toma de decisiones sean inalterables y verificables.

La Inteligencia Artificial ha transformado el mantenimiento industrial, mejorando la predictibilidad, reduciendo costos y optimizando la operación de las líneas de producción. La digitalización y la integración de sensores en los procesos industriales seguirán potenciando estos sistemas, asegurando un futuro donde el mantenimiento sea más eficiente, automatizado y confiable.