La evolución en filtración neumática redefine estándares de eficiencia y confiabilidad, e impacta directamente la continuidad operativa y el cumplimiento normativo en líneas de producción altamente automatizadas.

Los sistemas de filtración neumática aplicados a procesos industriales han evolucionado en respuesta a una necesidad crítica: garantizar la pureza del aire comprimido para evitar daños en componentes, reducir paros de línea y asegurar condiciones de operación estables en entornos automatizados. Las tecnologías más recientes en este campo se han centrado en la mejora del rendimiento de filtrado, la optimización del espacio en planta y la reducción del consumo energético, sin comprometer la velocidad de respuesta ni la precisión en los procesos.

Hoy en día, las unidades de filtración incorporan mecanismos coalescentes de alta eficiencia, capaces de retener partículas en suspensión inferiores a 0.01 micras, incluyendo aerosoles de aceite y vapores. Esta capacidad permite operar equipos sensibles —como actuadores de precisión, válvulas proporcionales o sensores de caudal— en ambientes donde el aire comprimido no puede presentar residuos contaminantes.

El uso de materiales avanzados en los medios filtrantes, como nanofibras con tratamiento hidrofóbico y membranas de polímeros multicapa, permite una mayor capacidad de retención con menor caída de presión. Este equilibrio entre eficacia y eficiencia energética es especialmente valorado en procesos con múltiples puntos de uso simultáneo.

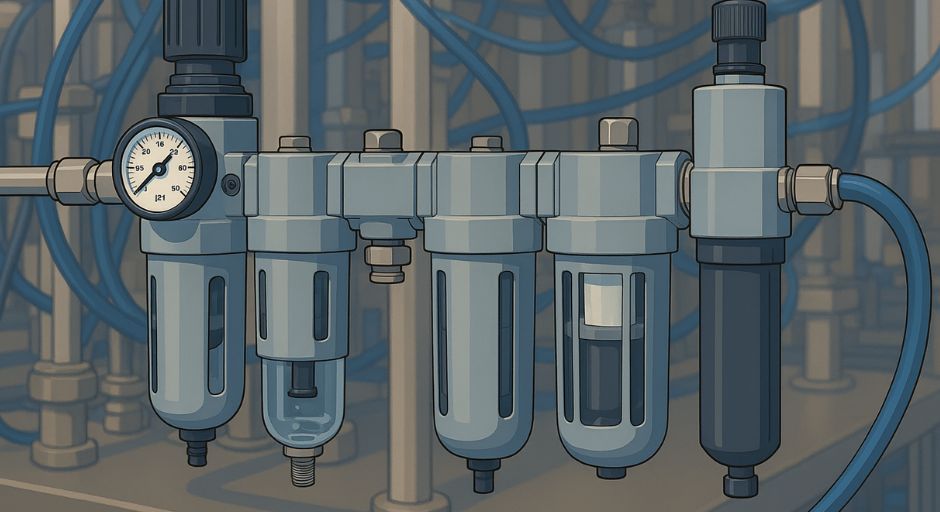

La tendencia hacia soluciones compactas y modulares también ha transformado el diseño de las estaciones de preparación de aire. Las configuraciones actuales permiten integrar en una sola unidad filtros de partículas, separadores de agua, reguladores de presión, manómetros digitales e incluso módulos de monitoreo IoT. Esta integración no solo simplifica el diseño y reduce el espacio requerido, sino que permite monitoreo continuo de saturación de filtros, flujo de aire y condiciones ambientales, lo ayuda a establecer esquemas de mantenimiento predictivo con base en datos en tiempo real.

Aplicaciones especializadas

En sectores con requerimientos estrictos, como la industria alimentaria o farmacéutica, se han incorporado soluciones con filtración en tres etapas: filtros coalescentes para partículas finas y aerosoles, filtros de carbón activado para eliminar compuestos orgánicos volátiles y olores, y filtros absolutos para aplicaciones donde el aire entra en contacto con el producto final. Estas configuraciones cumplen con normas internacionales como ISO 8573, cGMP o FDA, y ofrecen garantías de validación mediante sensores de calidad del aire instalados en línea.

Otro avance significativo es la filtración portátil y autónoma, una solución clave en plantas con procesos móviles, intervenciones de mantenimiento o líneas de producción temporales. Estas unidades transportables están diseñadas con varias etapas de purificación, sistemas de adsorción regenerativos y controladores digitales, permitiendo mantener niveles de pureza clase 1 en zonas críticas o al momento de arrancar una línea recién instalada.

En la automatización de alto rendimiento, se observa un crecimiento en la demanda de estaciones de filtración integradas en sistemas inteligentes. Estas unidades no solo filtran y regulan, sino que recopilan datos sobre la presión diferencial, consumo de aire y ciclos de limpieza.

Al estar integradas en plataformas de control centralizado, permiten ajustar de forma dinámica los parámetros operativos según las condiciones del sistema, con lo que ayudan a mejorar la eficiencia general de la línea. Además, estas unidades se comunican con plataformas de mantenimiento remoto, lo cual es clave en operaciones distribuidas o con personal técnico limitado en sitio.

Impacto en la producción

La implementación de tecnologías de filtración de nueva generación ha incidido directamente en la reducción de tiempo de inactividad no programado, la mejora de la calidad de producto final y la prolongación de vida útil de componentes neumáticos. Al mantener el aire comprimido libre de impurezas, se previenen fallos de sellado, corrosión en componentes metálicos y obstrucciones en electroválvulas. Además, al reducir la caída de presión, estas tecnologías contribuyen a una disminución en el consumo de energía del compresor, lo cual se traduce en ahorros operativos importantes para plantas con múltiples turnos de operación.

Los avances también han modificado la lógica de mantenimiento. En lugar de reemplazos por calendario, los filtros se sustituyen cuando alcanzan niveles críticos de saturación medidos en tiempo real. Esto reduce desperdicio, evita intervenciones innecesarias y permite una planificación más precisa del inventario de refacciones. En plantas con sistemas complejos de automatización, esta predictibilidad mejora la coordinación entre producción, mantenimiento y abastecimiento, reduciendo fricciones operativas.

El desarrollo de sistemas de filtración más inteligentes, modulares y energéticamente eficientes está estrechamente alineado con las exigencias de la producción moderna. La elección de tecnología no puede basarse ya únicamente en el costo de adquisición; debe evaluarse su impacto sobre la confiabilidad operativa, la trazabilidad de procesos y el cumplimiento normativo.

Conforme las líneas de producción se vuelven más integradas y adaptativas, los sistemas de filtración dejan de ser componentes periféricos para convertirse en nodos críticos de control. El desafío es integrar estos sistemas con visión estratégica, asegurando que el aire comprimido —muchas veces invisible en la ecuación— sea una garantía de calidad y no un factor de riesgo.