La electroerosión ha transformado la manufactura metalmecánica al ofrecer una precisión inigualable en el maquinado de materiales difíciles, consolidándose como una técnica esencial en la producción de moldes y componentes complejos.

La electroerosión, o Electrical Discharge Machining (EDM), ha adquirido un papel fundamental en la manufactura metalmecánica, especialmente en la producción de moldes, troqueles y componentes de alta precisión. Su capacidad para trabajar con materiales de gran dureza y geometrías complejas la ha posicionado como una técnica esencial en sectores como el automotriz, aeroespacial y de dispositivos médicos.

Por tal motivo, la tecnología EDM cobra importancia si se considera que, en México, la industria de moldes y troqueles prevé duplicar su crecimiento en los próximos cinco años, para alcanzar un valor superior a los 500 millones de dólares, impulsada por tendencias como el nearshoring y la transición hacia la electrificación en la industria automotriz.

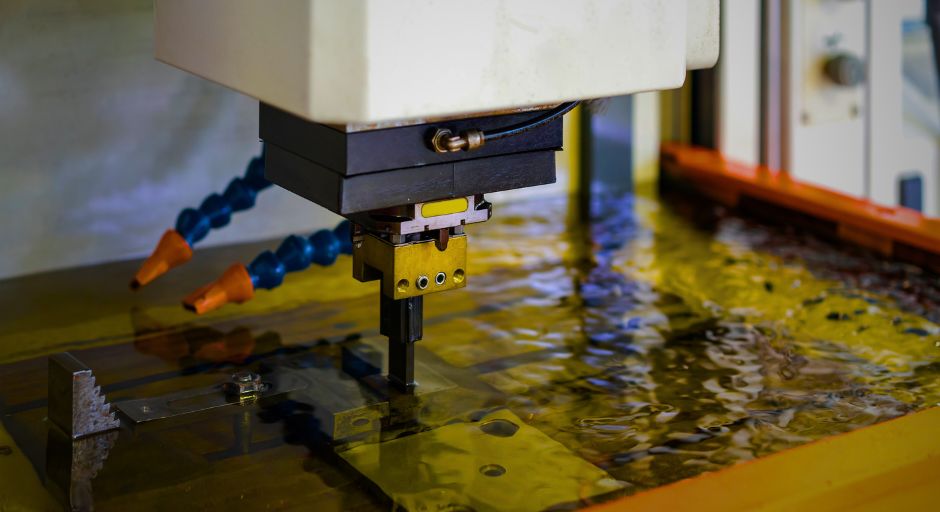

La electroerosión es un proceso de maquinado que utiliza descargas eléctricas para remover material de una pieza de trabajo. Este método permite cortar metales duros y crear geometrías complejas con alta precisión, lo que lo hace especialmente útil en la fabricación de moldes y matrices.

Existen dos tipos principales de EDM: por penetración y por hilo. El EDM por penetración emplea un electrodo con la forma inversa de la cavidad deseada, mientras que el corte por hilo utiliza un alambre conductor que sigue un camino programado para seccionar el material.

La precisión es una de las principales ventajas del EDM sobre otros procesos de arranque de viruta. Permite alcanzar tolerancias muy estrechas y acabados superficiales de alta calidad, esenciales en la producción de componentes donde el detalle es crítico. Además, el EDM puede trabajar con materiales extremadamente duros o frágiles que serían difíciles de mecanizar con métodos tradicionales. Esta capacidad lo hace ideal para fabricar moldes de inyección de plástico y matrices de estampado, donde se requieren detalles finos y superficies lisas.

Electrones afilados

Esta tecnología de descarga eléctrica es aplicable a cualquier material conductor, incluyendo aceros endurecidos, carburo de tungsteno, titanio y aleaciones especiales. Esta versatilidad amplía su uso en diversas industrias, desde la automotriz hasta la aeroespacial.

El análisis costo-beneficio del EDM revela que, aunque la inversión inicial en equipos puede ser alta, la precisión y reducción de desperdicios compensan este costo. Además, la capacidad de producir piezas complejas en una sola operación disminuye el tiempo de producción y los costos asociados. Algunos estudios destacan que el proceso de EDM puede identificar áreas de ahorro potencial al comparar los costos reales con los estándares de la industria.

En México, la adopción de tecnologías avanzadas como el EDM ha mostrado un crecimiento constante. La industria de maquinaria y equipo en el país se proyecta que alcance un valor agregado de 4.8 mil millones de dólares en 2025, lo que refleja una tendencia hacia la modernización y la incorporación de procesos de manufactura de alta precisión en el sector metalmecánico mexicano.

Las tendencias tecnológicas actuales apuntan hacia la automatización y la integración de sistemas inteligentes en el EDM. La incorporación de inteligencia artificial y aprendizaje automático está mejorando la eficiencia y precisión de estos sistemas, permitiendo una mayor adaptabilidad y reducción de errores en la producción. Estas mejoras están transformando la manufactura, haciendo que los procesos sean más eficientes y menos dependientes de la intervención humana.

Integración en procesos

El EDM también se complementa con otros procesos de manufactura, como el fresado CNC y la impresión 3D, para ofrecer soluciones de producción más completas. Por ejemplo, en la fabricación de moldes, el EDM se utiliza para crear detalles finos y cavidades complejas después de que el fresado CNC ha dado forma general a la pieza. Esta combinación permite aprovechar las fortalezas de cada proceso, optimizando la producción y mejorando la calidad del producto final.

La producción de moldes es un área donde el EDM ha tenido un impacto significativo. Empresas especializadas en la fabricación de moldes utilizan el EDM para lograr acabados precisos y detalles complejos que serían difíciles de obtener con otros métodos. Este proceso es esencial para garantizar la calidad y precisión requeridas en moldes de inyección de plástico y matrices de estampado.

En términos de costos, aunque el EDM puede implicar una inversión inicial elevada, los beneficios a largo plazo en precisión, reducción de desperdicios y capacidad para trabajar con materiales difíciles justifican esta inversión. Además, la automatización y las mejoras tecnológicas están contribuyendo a reducir los costos operativos y aumentar la eficiencia del proceso.

La electroerosión ha evolucionado para convertirse en una herramienta indispensable en la manufactura metalmecánica moderna. Su capacidad para ofrecer precisión en materiales difíciles y geometrías complejas, junto con las tendencias hacia la automatización y la integración tecnológica, la posicionan como una solución clave para enfrentar los desafíos de producción actuales y futuros. La industria mexicana, al adoptar estas tecnologías, está en camino de fortalecer su competitividad en el mercado global.