En el umbral de una nueva era industrial, la manufactura se reconfigura bajo la simbiosis entre lo digital y lo físico. La convergencia de sistemas ciber-físicos redefine la producción, con robots colaborativos, inteligencia artificial y analítica avanzada orquestando una sinfonía de eficiencia y precisión.

Las fábricas ya no son solo espacios de ensamblaje y producción; se han convertido en redes interconectadas de sensores, algoritmos y sistemas autónomos que transforman cada dato en una oportunidad de optimización. La robótica, piedra angular de esta evolución, ha crecido a un ritmo sostenido en México, con la instalación de miles de unidades anuales y un ecosistema industrial que se adapta a los nuevos modelos híbridos de operación.

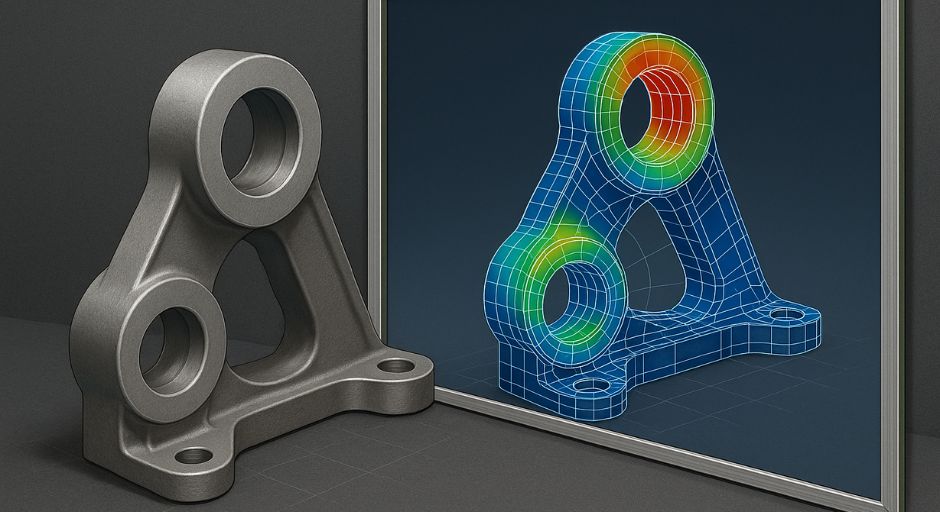

La manufactura ciber-física emerge de la integración de tecnologías avanzadas en la producción. No se trata únicamente de la automatización de tareas repetitivas, sino de la capacidad de los sistemas para procesar información en tiempo real y responder con ajustes dinámicos. Un robot en una línea de ensamblaje ya no solo ejecutaría movimientos programados; ahora, mediante visión artificial y sensores avanzados, evaluaría cada pieza, ajustaría su operación y enviaría datos para mejorar el rendimiento global del sistema.

El concepto de lo ciber-físico en la manufactura no es reciente, pero su adopción masiva responde a la necesidad de mayor competitividad y resiliencia en un mercado volátil. Empresas de múltiples sectores han implementado robots colaborativos —o cobots— que no sustituyen a los operadores, sino que los asisten en tareas de precisión, reduciendo la fatiga y minimizando errores. Estos sistemas se integran con plataformas de analítica avanzada que permiten la trazabilidad de los procesos y hacen más fácil el mantenimiento predictivo y la optimización del uso de recursos.

Redes de inteligencia

Los vehículos autónomos para transporte interno de materiales, la automatización de celdas de producción y los algoritmos de inteligencia artificial que supervisan la eficiencia energética son solo algunas de las aplicaciones que configuran el paisaje industrial actual. La interconexión de máquinas a través de lenguajes de programación abiertos y protocolos universales posibilita una flexibilidad inédita en la operación de las fábricas, donde cada unidad productiva se convierte en un nodo dentro de una red inteligente.

En este contexto, los modelos híbridos de trabajo se consolidan. Un operador que antes realizaba tareas físicas repetitivas ahora gestiona procesos desde una interfaz gráfica, monitorea indicadores de desempeño y ajusta parámetros para maximizar la eficiencia. La transformación del empleo industrial es una consecuencia inevitable de esta evolución, lo que exige nuevas competencias y redefine el papel del trabajador en la manufactura del futuro.

Las tendencias globales apuntan a una expansión acelerada de la manufactura ciber-física. Datos de firmas especializadas indican que la robotización crece a tasas del 25% anual y que, en los próximos años, una fracción significativa de los empleos industriales convencionales se transformará en funciones con mayor enfoque en la supervisión y optimización de procesos automatizados. Este cambio no implica una eliminación de la fuerza laboral, sino una reconfiguración de sus funciones hacia áreas de mayor valor agregado.

México, ha mantenido una posición privilegiada dentro de la cadena global de suministro, lo que se ha reflejado en su liderazgo en la adopción de robótica en América Latina, pero la actual inestabilidad e incertidumbre, obligan a las empresas en el país a enfrentar retos para acelerar la absorción de estas tecnologías. La competitividad industrial dependerá no solo de la inversión en automatización, sino de la capacidad de integrar sistemas ciber-físicos de manera eficiente y de desarrollar talento especializado para gestionarlos.

La manufactura ha cruzado el umbral de lo digital y lo físico, fusionando la inteligencia artificial con la ingeniería mecánica en un ecosistema interconectado. La producción ya no es solo cuestión de máquinas y operarios, sino de datos y decisiones autónomas que optimizan cada eslabón de la cadena. En este escenario, la industria se redefine en tiempo real, con algoritmos y acero en aleación para definir las competencias del futuro de la manufactura.