Cuando los procesos son visibles, medibles y entendibles, la toma de decisiones se vuelve más eficaz. En manufactura, esa claridad operativa transforma el uso de maquinaria, tiempo, materiales y talento.

La productividad en manufactura no depende solo de la velocidad de una máquina o la cantidad de turnos operativos. Depende, en gran parte, de qué tan visible y comprensible es el proceso que conecta cada operación. Por eso, herramientas como el mapeo de procesos y el Value Stream Mapping (VSM) han sido herramientas primordiales y una base técnica para avanzar en eficiencia, calidad y aprovechamiento integral de recursos.

Ambas herramientas son parecidas, pero conservan diferencias sustanciales. El mapeo de procesos permite descomponer operaciones específicas paso a paso, mientras que el VSM analiza el flujo completo de valor desde la solicitud del cliente hasta la entrega final. Estas representaciones visuales son fundamentales para detectar qué actividades agregan valor y cuáles generan desperdicio.

A partir de esa información, los responsables de planta pueden reorganizar secuencias de producción, equilibrar cargas de trabajo y reducir movimientos innecesarios. Esa claridad también permite reducir el tiempo improductivo de maquinaria, disminuir retrabajos y ajustar el flujo de materiales con base en datos reales.

Decisiones trazadas

Cuando se delinean procesos completos en diagramas o flujos de valor, también se revelan aspectos críticos que normalmente pasan desapercibidos: inventarios innecesarios, acumulación entre estaciones, cambios frecuentes en lotes, retrasos en liberaciones de calidad o tiempos muertos por falta de programación.

El impacto de estas ineficiencias no se limita al área de producción. Al comprender el flujo general, áreas como mantenimiento e ingeniería pueden planificar de forma más precisa sus intervenciones, minimizando paros imprevistos y mejorando la disponibilidad de activos.

En términos de recursos humanos, la visibilidad del proceso también redefine los roles operativos. Al eliminar actividades redundantes y estandarizar tareas clave, los operadores pueden enfocarse en funciones de mayor valor. Esto permite entrenamientos más eficaces y reducción de la curva de aprendizaje, especialmente en ambientes donde el personal rota con frecuencia. Asimismo, cuando se tienen identificados los puntos críticos del proceso, es más fácil llevar a cabo la implementación de soluciones como celdas de trabajo o reconfiguración de líneas para lograr flujos más cortos y eficientes.

El impacto también llega a la gestión de materiales. Cuando las entradas y salidas del proceso están bien definidas, es posible establecer sistemas de reposición más precisos, evitar excesos de inventario y reducir desperdicio por caducidad o daño. En procesos de manufactura ajustada, esta información es vital para establecer sistemas pull o flujos just-in-time.

Impacto transversal

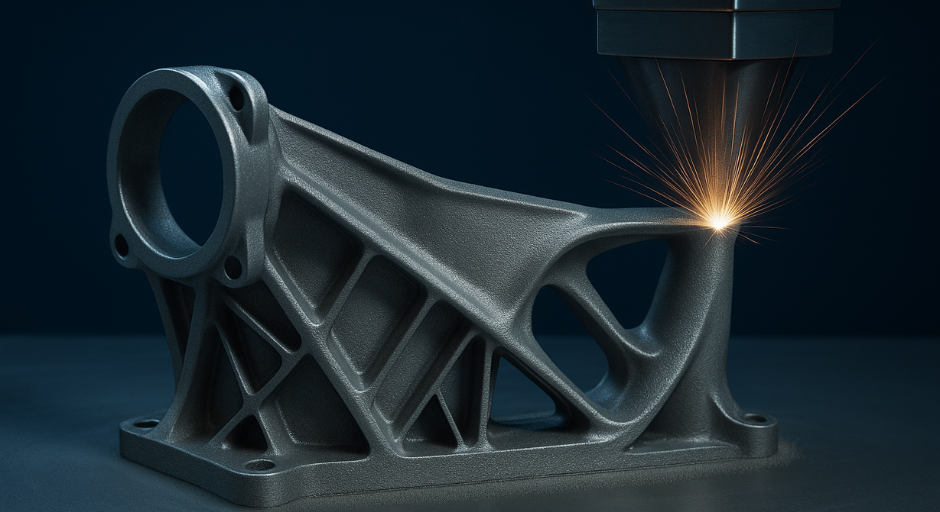

El uso de tecnologías asociadas a la Industria 4.0, como sensores IoT o plataformas de minería de procesos, ha amplificado el alcance del mapeo. Ahora es posible conectar datos en tiempo real sobre ciclos de máquina, consumos de energía, movimientos de materiales y registros de calidad. Estos datos enriquecen los flujos de valor y permiten monitorear de forma dinámica la eficiencia de cada etapa. No se trata solo de tener un mapa estático, sino de contar con una herramienta que refleje el comportamiento del sistema y facilite ajustes inmediatos.

Esta información es también crítica para el área de calidad. Cuando las rutas del proceso están trazadas con claridad, es más sencillo detectar en qué punto se originan las no conformidades y qué factores las provocan. De esta forma, el análisis de causa raíz se agiliza y se orienta hacia acciones concretas. Asimismo, el área de ingeniería puede usar estos mapas para validar nuevas configuraciones de línea, rediseñar procesos o implementar nuevas tecnologías con menor riesgo de disrupción.

El área de mantenimiento, por su parte, se beneficia directamente al contar con visibilidad sobre los tiempos de operación real, paros no programados y ciclos de uso. Con esa información es posible establecer programas de mantenimiento preventivo o predictivo más eficaces. Incluso se puede integrar la programación de mantenimientos en el flujo operativo de producción, evitando interferencias y maximizando la disponibilidad.

Una nueva mirada al proceso

Más allá del uso técnico de estas herramientas, su mayor valor está en cómo transforman la forma de pensar de los equipos. La visibilidad de los procesos deja de ser un ejercicio de documentación para convertirse en un criterio de gestión. Saber exactamente qué ocurre en cada paso, cuánto tarda y por qué, permite a cada área tomar mejores decisiones. Desde la producción hasta la ingeniería, pasando por calidad, logística y mantenimiento, la productividad mejora cuando el proceso se hace visible y se gestiona como un sistema completo, no como partes aisladas.

En este sentido, la generación de esquemas de mayor flexibilidad, eficiencia y trazabilidad, se orientan no solo a producir más, sino producir mejor. El reto, es comenzar por mirar de frente lo que muchas veces ha permanecido oculto en el día a día operativo. El mapeo, el análisis del flujo de valor y las tecnologías que los amplifican no son una tendencia, sino una necesidad para construir plantas más inteligentes, colaborativas y sostenibles. En manufactura, la productividad no debe ser una imposición: se debe dibujar desde la comprensión profunda del proceso.