En manufactura, cada paso es una decisión que pesa en la rentabilidad. Comprender cómo los costos y las mejoras se entrelazan revela un engranaje que nunca cesa de girar.

Cada jornada en la planta comienza con el mismo murmullo de máquinas afinadas. Entre ellas, los supervisores, que han pasado tantos años afinando procesos, observan cómo cada pieza y cada línea de montaje reflejan algo más que piezas ensambladas. Detrás de cada decisión técnica hay un costo y los esfuerzos por reducirlos no se limitaban a renegociar precios de materiales.

La mejora continua no es solo un eslogan: es una filosofía que se plasma en la práctica con metodologías como el costeo Kaizen. Esta técnica, nacida en Japón y adoptada por industrias de todo el mundo, busca reducir costos mediante ajustes incrementales en el proceso de producción. Los encargados en planta que han adoptado estas prácticas saben que pequeños cambios —como reorganizar el flujo de materiales, ajustar tiempos de ciclo o modificar herramientas— pueden generar ahorros considerables. La clave no está en un gran cambio, sino en la constancia, en el “pequeño paso” que se toma cada día.

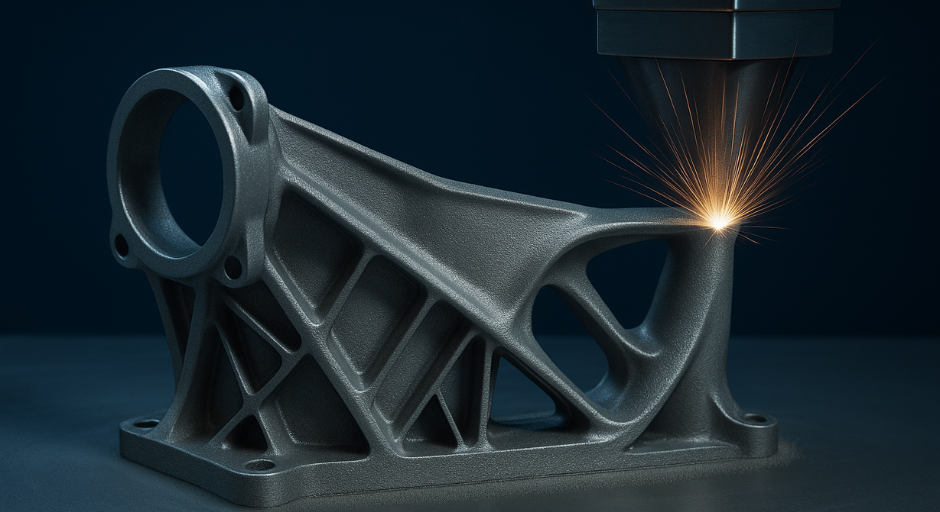

Mientras se afinan los costos en el taller, los equipo en la oficina técnica trabajan con una perspectiva diferente. Su enfoque no se detiene en las líneas de producción: miran el producto desde el momento en que se concibe, en un boceto, hasta que llega a su disposición final. Esta visión, conocida como costeo por ciclo de vida (LCC), abarca todos los costos asociados a un producto, desde el diseño y desarrollo hasta su disposición, pasando por áreas como operación, logística, control de la calidad y mantenimiento.

Lo interesante de esta dualidad —la mejora diaria de Kaizen y la visión amplia de LCC— es que no son estrategias opuestas. Al contrario, pueden y deben coexistir. Mientras los equipos de manufactura buscan eficiencia en la planta, el análisis de ciclo de vida permite anticipar costos y tomar decisiones informadas en fases iniciales. Así, es posoble evitar que un ahorro aparente en producción se traduzca en gastos mayores en mantenimiento o disposición.

El factor tiempo

Empresas de manufactura de todo el mundo han empezado a entender que esta integración es una necesidad. En los pasillos de algunas empresas, las gerencias apuestan ya por combinar Kaizen con el análisis de ciclo de vida. ¿El motivo? Han detectado que los productos suelen tener costos ocultos: aunque la producción sea eficiente, el mantenimiento y la disposición se encarecen por decisiones tomadas en el inicio del desarrollo.

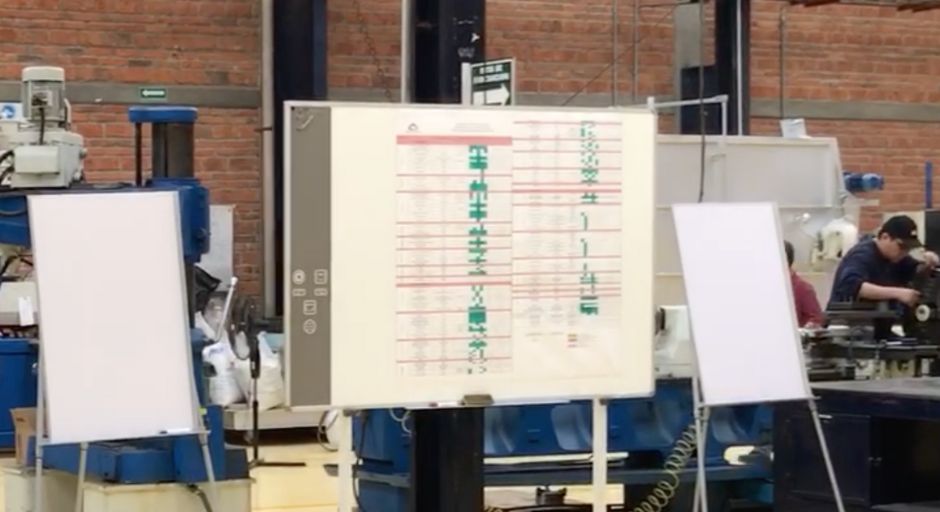

Al implementar, por ejemplo, programas internos de sugerencias de empleados. Los operadores, quienes mejor conocen cada paso, fueron invitados a proponer ideas de mejora continua. Se instalaron tableros donde cada uno podía compartir pequeñas modificaciones al flujo de trabajo o a los métodos empleados.

Las sugerencias se analizan semanalmente, no solo por sus efectos inmediatos en el taller, sino por cómo impactan los costos futuros del producto. También se recurre a herramientas de ingeniería de valor en las que se analiza cada componente y función del producto para eliminar aquellos que no aportaban valor al cliente. De esta forma, no solo es posible reducir costos de producción, sino que también se pueden anticipar a posibles gastos a largo plazo.

Este doble enfoque transforma la manera en que se toman decisiones. No se trata únicamente de recortar costos visibles, sino de anticiparse a costos futuros y de construir un producto más competitivo y sostenible. El concepto de mejora continua adquiere así una nueva dimensión: la del tiempo. Los costos dejan de ser estáticos y se entienden como un flujo que atraviesa cada etapa del ciclo de vida.

La rueda de la eficiencia

Sin embargo, la implementación de estas prácticas no está exenta de desafíos. Se requiere de una inversión en formación para que los equipos puedan comprender y aplicar herramientas como el análisis de valor o el costeo por ciclo de vida. Los sistemas de información deben ser también actualizados para recopilar datos relevantes que antes no se consideraban críticos. Incluso se considera que suele presentarse resistencia inicial por parte de quienes ven en estos cambios una complicación innecesaria.

Pero de hacerse de la manera correcta, los resultados comienzan a hablar por sí solos. Se calcula que toma menos de un par de años para que las empresas logren reducir sus costos totales de producto en un porcentaje significativo. Las mejoras de Kaizen en el taller eliminan desperdicios y tiempos muertos, mientras que el análisis de ciclo de vida permite diseñar productos con menor necesidad de mantenimiento y con una disposición más sencilla. Al final, lo que parece un rompecabezas complicado se convierte en un engranaje fluido, donde cada pieza —cada decisión— encaja para hacer girar la rueda de la eficiencia.

Desde esta narrativa de transformación, la mejora continua deja de ser un concepto abstracto para convertirse en una herramienta concreta, capaz de generar beneficios reales. Los ingenieros en planta, con sus ojos expertos, entienden que la clave está en no detener el movimiento: cada pequeño ajuste suma, y cada decisión bien informada anticipaba un futuro más eficiente.

La integración del costeo Kaizen y por ciclo de vida nos recuerda que la eficiencia no es solo un asunto del presente. Es un compromiso con el futuro, un engranaje que nunca deja de girar, impulsado por la voluntad constante de mejorar.