La metrología ha evolucionado de manera notable en los últimos años, y ahora juega un papel clave en la mejora de los procesos de manufactura. La integración de tecnologías avanzadas y la digitalización han transformado esta disciplina, lo que ha permitido optimizar la productividad, garantizar la precisión y asegurar la calidad en las líneas de producción. Esta transformación se observa especialmente en sectores como automotriz, de dispositivos médicos y aeroespacial, donde las demandas de precisión y confiabilidad son críticas.

En la industria automotriz, las máquinas de medición por coordenadas (CMM, por sus siglas en inglés) han sido fundamentales para garantizar la calidad de componentes como motores, transmisiones y baterías eléctricas. Estos equipos, que combinan sistemas táctiles y ópticos, permiten realizar inspecciones dimensionales con un margen de error mínimo, lo que asegura que las piezas cumplan con las especificaciones requeridas.

A estos se ha sumado el uso de escáneres 3D, que permiten la digitalización de piezas y su con versión automática en modelos CAD, los cuales pueden ser analizados y validados en tiempo real. Esto no solo acelera los procesos de verificación, sino que también reduce los errores que podrían comprometer el rendimiento de los vehículos.

Por su parte, en el sector aeroespacial, donde las tolerancias son mucho más estrictas, las tecnologías de metrología han permitido asegurar la confiabilidad de componentes críticos como turbinas y fuselajes. Las máquinas CMM equipadas con escáneres láser de alta precisión han sido utilizadas para validar estas piezas, alcanzando un margen de error de hasta 2 micras.

A esto vale agregar el uso de herramientas portátiles como los brazos de medición, pues facilitan la inspección directa en el piso de producción, lo cual es una gran ventaja, pues elimina la necesidad de trasladar piezas a áreas específicas de medición. Esto ha mejorado la eficiencia y reducido los tiempos de fabricación, cumpliendo con los estrictos cronogramas de entrega que exige esta industria.

Lo real de la mano de lo virtual

La digitalización también ha influido en el registro y análisis de datos de manera significativa. Los actuales sistemas de software permiten realizar inspecciones automatizadas mediante nubes de puntos, comparando las dimensiones de las piezas con los diseños CAD originales. Este enfoque asegura que las desviaciones se identifiquen de inmediato y hace posible hacer ajustes oportunos en los procesos de producción.

El concepto de gemelos digitales también está ganando relevancia, ya que permite crear modelos virtuales de líneas de producción completas para simular y optimizar operaciones antes de su implementación.

La metrología digital también ha demostrado ser útil en el análisis predictivo y el mantenimiento preventivo. Sensores de monitoreo continuo instalados en equipos industriales recopilan datos sobre variables como temperatura, vibración y desgaste, que se analizan para predecir posibles fallas. Esto permite al personal en planta planificar el mantenimiento antes de que los problemas afecten la producción y mejorar así la disponibilidad de los equipos y reduciendo los costos asociados a paros inesperados.

Aplicaciones a la medida

Otro ejemplo de aplicación es el monitoreo ambiental dentro de las plantas de manufactura. Sensores avanzados miden constantemente parámetros como la humedad, la temperatura y la concentración de partículas, asegurando que las condiciones cumplan con los requisitos de calidad para materiales sensibles. Este tipo de monitoreo es particularmente importante en la fabricación de componentes electrónicos o dispositivos médicos, donde cualquier variación en el ambiente podría comprometer el producto final.

La adaptación de estas tecnologías también ha permitido a las empresas mejorar la repetibilidad en sus procesos. La capacidad de registrar datos precisos y consistentes a lo largo del tiempo asegura que cada pieza fabricada cumpla con los mismos estándares de calidad. Esto es especialmente relevante en sectores donde incluso pequeñas variaciones pueden tener consecuencias significativas, como en los sistemas de propulsión aeroespacial o los componentes de seguridad automotriz.

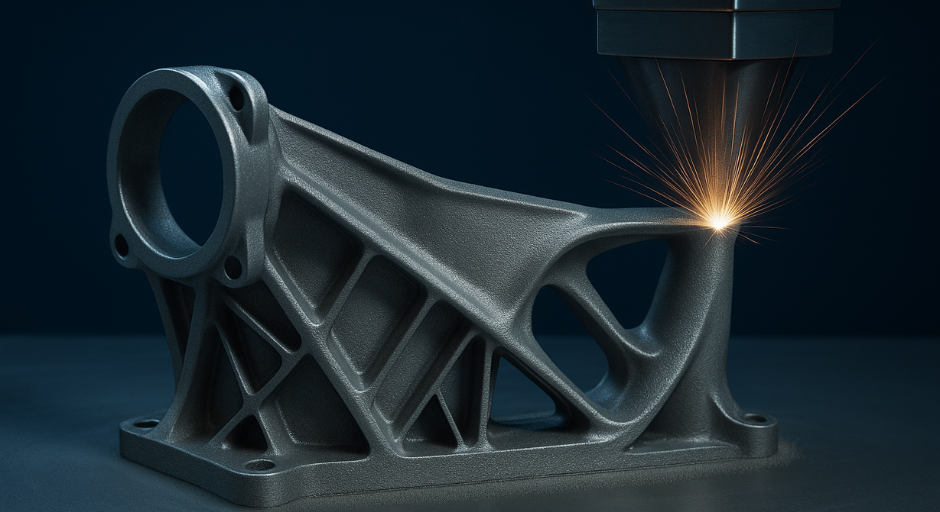

La evolución de la metrología ha facilitado las labores de ingeniería inversa, una herramienta clave para replicar o mejorar diseños existentes. A través del escaneo 3D, es posible analizar componentes y generar modelos digitales que pueden ser utilizados para producir nuevas versiones más eficientes. Este enfoque ha sido ampliamente adoptado tanto en la reparación de maquinaria industrial como en la restauración de piezas para equipos de alto valor.

La combinación de metrología y digitalización ha generado una amplia variedad de aplicaciones para la manufactura, proporcionando herramientas que mejoran la precisión, optimizan la productividad y aseguran la calidad de los productos.