Cómo entender los retos del talento en la industria

La manufactura enfrenta un punto de inflexión laboral: vacantes persistentes, brechas de habilidades y transformación tecnológica obligan a Recursos Humanos a operar dentro de planta, alineado con producción, mantenimiento y calidad, como parte del sistema operativo industrial. La presión laboral se manifiesta en indicadores operativos: vacantes que superan los ciclos normales de cobertura, horas extra […]

Con IA, la estandarización operativa se escribe minuto a minuto

La inteligencia artificial ayuda a desarrollar rutinas dinámicas en la operación, aprende de ella y ajusta la ejecución diaria sin romper la disciplina del proceso. La estandarización en planta siempre ha sido un ejercicio de equilibrio entre control y flexibilidad. El SOP tradicional (Procedimiento Operativo Estándar, por sus siglas en inglés) fija una forma correcta […]

La energía analizada desde la óptica del valor

En planta, la energía rara vez “se pierde” de golpe: se diluye en microparos, fugas, re-trabajos y rutinas de mantenimiento que no miran el kilowatt. Alinear Lean con mantenimiento convierte el consumo en una variable operativa, no contable. La alineación Lean-Energy parte de una premisa práctica: en manufactura, el consumo energético no depende solo de […]

La energía también tiene un gemelo

La optimización de la energía en plantas industriales podría evolucionar de manera significativa con el uso de gemelos digitales. Con ello, se espera que la energía dejará de ser un costo fijo, para convertirse en una variable operable del proceso productivo. La optimización energética empieza cuando el consumo deja de verse como un número y […]

Cómo lograr la eficiencia sin interrupciones

La manera en que se mide el desempeño del mantenimiento influye en gran medida la capacidad de una planta para sostener su operación. Los indicadores muestran el ritmo real del tiempo productivo y abren la puerta a intervenciones más breves y eficientes. La disponibilidad de un equipo nunca depende solo del momento en que ocurre […]

Confiabilidad como ruta operativa Kaizen

La búsqueda de confiabilidad se integra a la lógica Kaizen mediante análisis sistemáticos de causa raíz, datos operativos y ciclos breves de intervención con el objetivo de mejorar la disponibilidad de los activos mediante un proceso continuo y medible. El análisis de fallas repetitivas llevó a varias plantas a integrar la confiabilidad dentro de los […]

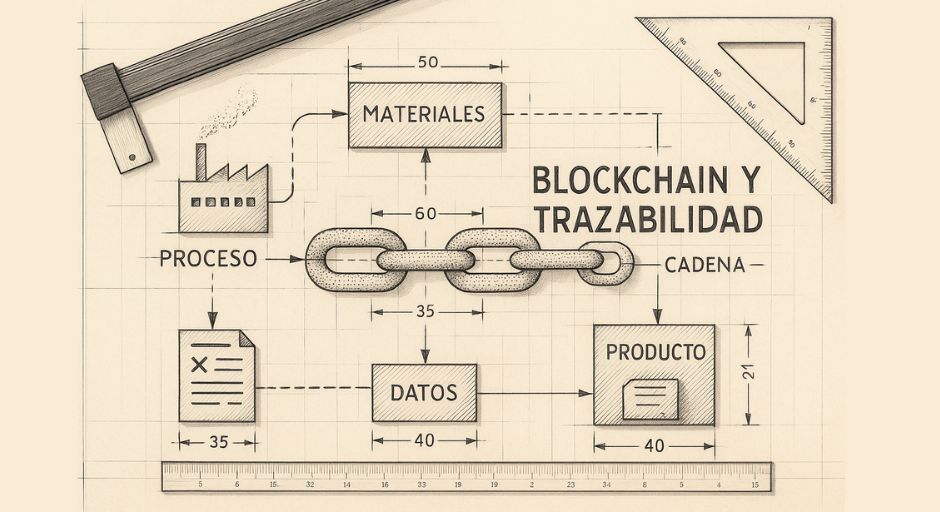

El Blockchain permite seguir la producción, paso a paso

En manufactura, blockchain podría funcionar como un registro compartido para reconstruir procesos, validar datos y dar seguimiento a materiales. Su adopción crece ante la presión por transparencia, trazabilidad y evidencia operativa verificable. Quien trabaja en manufactura sabe que la trazabilidad siempre ha sido un tema complejo: documentos que no coinciden, versiones distintas del mismo lote, […]

Micro-fábricas: nodos viables para una manufactura distribuida en México

La manufactura distribuida plantea una oportunidad para México: micro-fábricas que operan como nodos flexibles, cercanos al mercado y orientados a nichos industriales. Su viabilidad depende de aplicar el modelo en sectores donde la escala no define la competitividad. La instalación de nodos compactos para producción especializada se ha convertido en una alternativa para atender demandas […]

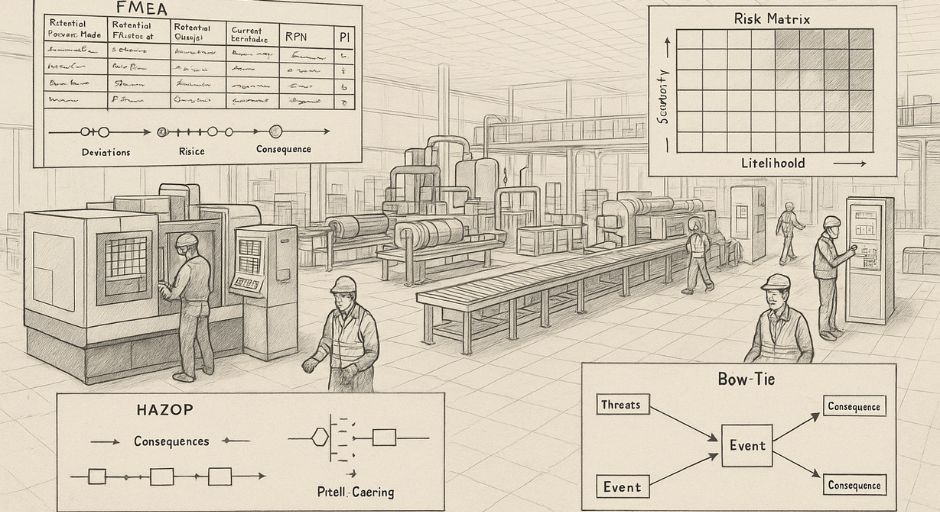

¿Cuánto riesgo estás dispuesto a aceptar?

En la manufactura, como en la vida, lo imprevisto no avisa. Las plantas que integran sistemas internos de gestión de riesgos operativos no eliminan la incertidumbre, pero aprenden a convertirla en información útil antes de que se convierta en pérdida. En una planta, el silencio suele ser mala señal. Cuando todo está quieto, algo falló. […]

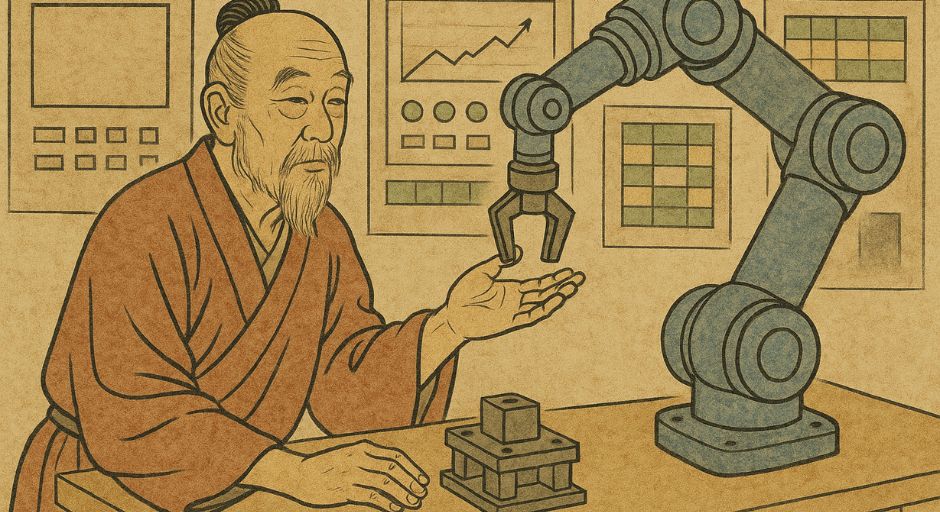

Del Jidoka a la Automatización Colaborativa: Evolución de la Inteligencia Productiva

Del principio japonés jidoka del Toyota Production System a la automatización colaborativa actual, la industria ha pasado de máquinas que detectan errores a sistemas que colaboran con humanos, integrando inteligencia, seguridad y flexibilidad en la manufactura. El concepto japonés de jidoka, desarrollado a inicios del siglo XX por Sakichi Toyoda, transformó la lógica de producción […]