El mantenimiento adecuado de la maquinaria no es solo una cuestión de eficiencia, sino de supervivencia competitiva. Los sistemas de dosificación de lubricantes y aceites se han convertido en herramientas esenciales para garantizar el desempeño óptimo de equipos en sectores tan variados como la minería, la siderurgia o la producción de alimentos. Estos dispositivos no solo aseguran una lubricación precisa y constante, sino que, mediante componentes digitales, ofrecen un nivel de control y análisis que redefine las estrategias de mantenimiento industrial.

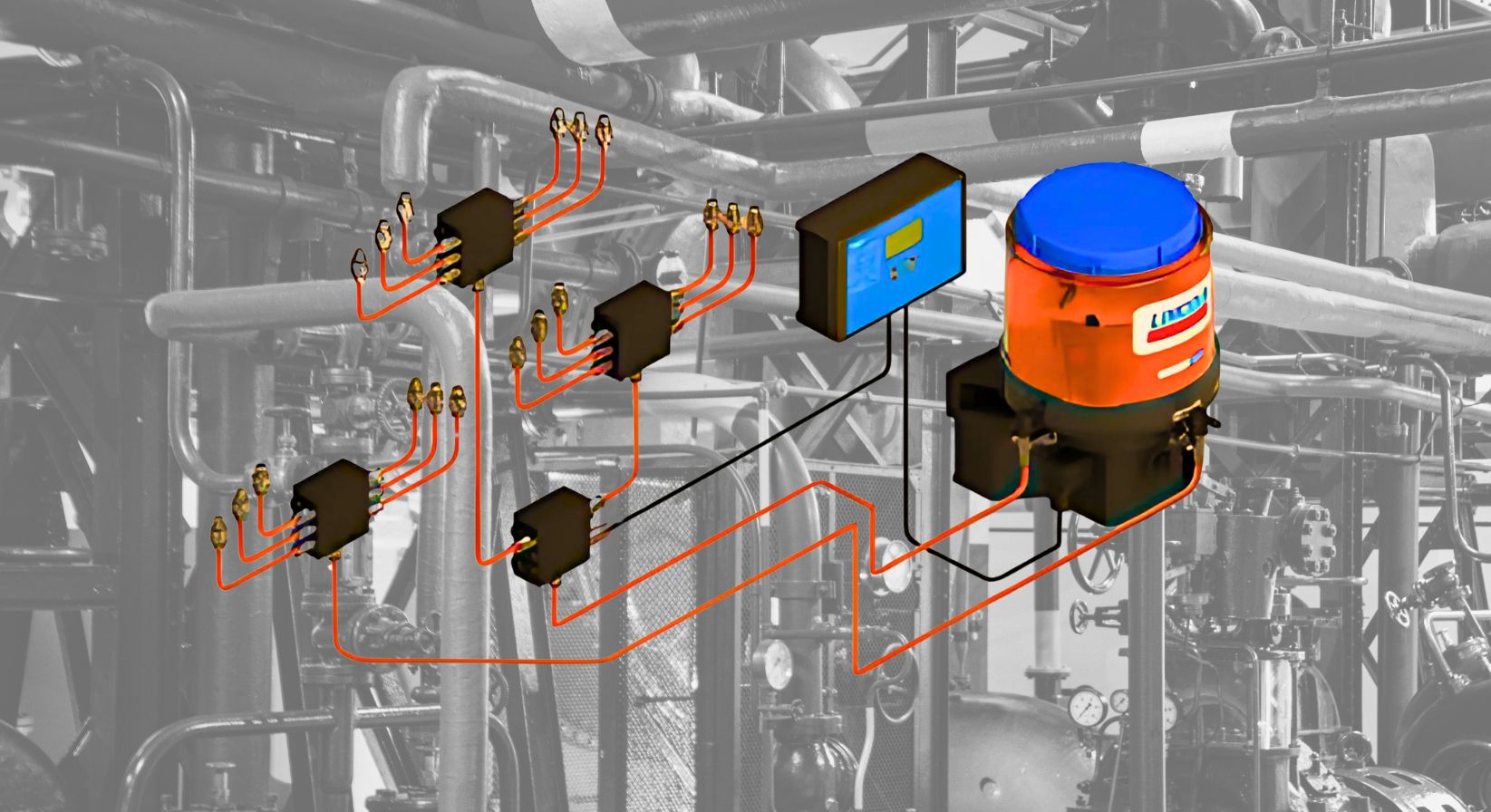

El funcionamiento de estos sistemas se basa en la dosificación controlada de lubricante a puntos específicos de las máquinas, según las necesidades operativas y condiciones de trabajo. A diferencia de los métodos manuales, los sistemas automatizados eliminan la posibilidad de errores humanos, como la sobrelubricación o insuficiencia de lubricante, problemas que pueden causar desde desgastes prematuros hasta costosas paradas no planificadas.

Los dispositivos más avanzados incorporan sensores inteligentes que monitorean en tiempo real variables como temperatura, presión y nivel del lubricante. Estos datos se transmiten a sistemas de gestión centralizados mediante plataformas IoT, permitiendo a los operadores tomar decisiones informadas sobre ajustes o intervenciones necesarias.

Aplicaciones en dosis exactas

Un ejemplo de precisión y eficiencia lo encontramos en la industria de energía eólica, donde las turbinas requieren una lubricación constante de sus rodamientos y engranajes. Aquí, los sistemas automatizados son utilizados para ajustar la cantidad de lubricante según la carga operativa o las condiciones climáticas.

En sectores como la minería, los sistemas progresivos aseguran que las grandes trituradoras y bandas transportadoras reciban exactamente la cantidad de lubricante necesaria, incluso en condiciones de alta presión o temperaturas extremas. En ambos casos, se logra una reducción significativa en los costos operativos y una extensión del ciclo de vida útil del equipo.

La digitalización de estos sistemas ha abierto nuevas posibilidades para la gestión de datos en el mantenimiento industrial. Al recopilar y analizar información sobre el uso y desempeño del lubricante, los sistemas generan métricas clave que ayudan a prever posibles fallas.

En el caso de una disminución anómala en el nivel de lubricante, se podría detectar una fuga o un desgaste acelerado, lo que permitiría tomar medidas preventivas antes de que se conviertan en problemas mayores. Asimismo, las plataformas conectadas pueden integrar esta información con sistemas ERP o CMMS, en pro de la planificación de mantenimientos y la asignación eficiente de recursos.

La capacidad para realizar mantenimiento predictivo es quizá el avance más significativo de estos sistemas. Al analizar datos históricos y en tiempo real, se pueden identificar patrones que indican el momento ideal para intervenir, minimizando el impacto en la operación.

En plantas de procesamiento de alimentos, por ejemplo, esta capacidad es crítica, ya que permite mantener altos estándares de higiene y seguridad al tiempo que se garantiza la continuidad operativa. En la industria siderúrgica, donde los costos de parada son exorbitantes, el mantenimiento predictivo basado en datos puede ahorrar millones en reparaciones y pérdida de producción.

Métricas adecuadas

Para maximizar los beneficios de estos sistemas, es importante establecer indicadores clave de desempeño (KPIs) que permitan evaluar su efectividad. Entre los más relevantes están el tiempo promedio entre fallas (MTBF), el tiempo promedio para reparar (MTTR), el porcentaje de reducción en el consumo de lubricante y la tasa de cumplimiento del plan de mantenimiento preventivo. También es fundamental monitorear el impacto en los costos totales de mantenimiento y el aumento en la disponibilidad operativa de los equipos.

El impacto de la lubricación automática en la sostenibilidad también merece mención. Al optimizar el uso de lubricantes, estos sistemas contribuyen a reducir el desperdicio y las emisiones asociadas a su producción y transporte. Además, al prolongar la vida útil de las máquinas, disminuyen la necesidad de fabricar y transportar equipos de reemplazo, lo que reduce significativamente la huella de carbono de las operaciones industriales.

Los sistemas de dosificación de lubricantes y aceites no son solo una herramienta de mantenimiento, sino un componente estratégico para mejorar la eficiencia y sostenibilidad en la industria. Con su tendencia hacia la digitalización y la integración con tecnologías IoT, estas soluciones están transformando la forma en que se gestionan los activos industriales. Al adoptar estos sistemas, las empresas no solo optimizan sus operaciones, sino que también se posicionan mejor para enfrentar los retos de su entorno competitivo.