En la manufactura, como en la vida, lo imprevisto no avisa. Las plantas que integran sistemas internos de gestión de riesgos operativos no eliminan la incertidumbre, pero aprenden a convertirla en información útil antes de que se convierta en pérdida.

En una planta, el silencio suele ser mala señal. Cuando todo está quieto, algo falló. Y sin embargo, en muchas fábricas mexicanas, el riesgo todavía se asume como un costo inevitable del oficio, una especie de mala suerte que se atiende cuando ya pasó. Implementar sistemas internos de gestión de riesgos operativos —de esos que anticipan fallas, paros y desviaciones— no se trata de llenar formularios, sino de crear una memoria colectiva que permite reaccionar antes de que duela.

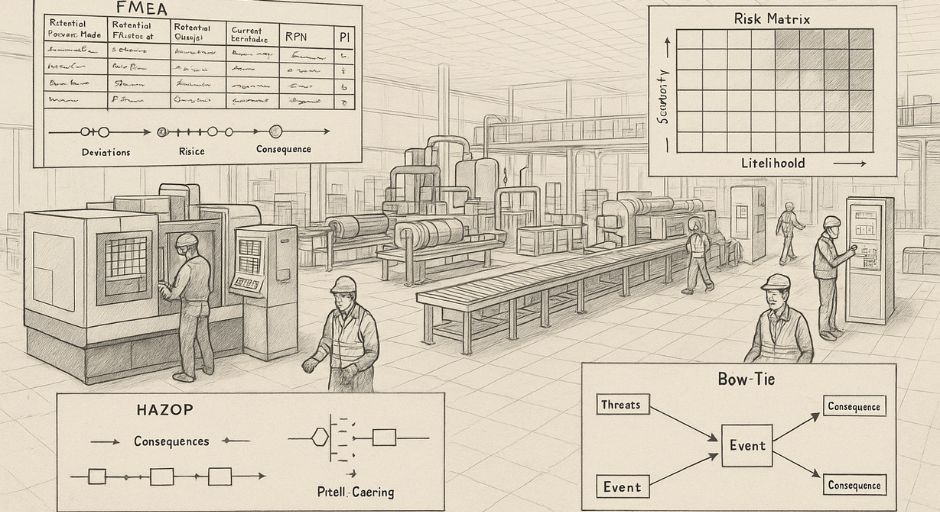

Una máquina detenida, un lote rechazado o un accidente leve no son cosas que pasen sin razón: son síntomas de una falta de previsión estructural. Las metodologías existen desde hace décadas, pero su adopción sigue siendo desigual. El FMEA, por ejemplo, permite identificar modos de falla en productos o procesos y asignarles una prioridad de atención según su impacto y probabilidad.

En sectores donde el tiempo y la precisión lo son todo —como el automotriz o el electrónico—, esta herramienta ayuda a decidir qué puede tolerarse y qué no. En paralelo, los estudios HAZOP (Hazard and Operability) analizan desviaciones en parámetros como presión, flujo o temperatura. Su lógica es simple: imaginar, a partir de lo observable, lo que podría salir mal antes de que salga mal.

Las plantas que aplican este tipo de análisis no necesariamente evitan todos los accidentes, pero sí desarrollan una cultura de conversación técnica: la del “¿y que pasaría si…?”. Y eso, en México, sigue siendo raro. Culturalmente, muchas operaciones están más habituadas a corregir que a prevenir.

En el habla cotidiana de la fábrica se escucha todavía el “nunca ha pasado”, el “así lo hacemos siempre”, o el (bastante común) “cuando se descomponga lo revisamos”. La previsión no siempre entra en el presupuesto, ni en la mentalidad. Pero el costo de no hacerlo se paga con horas paradas, materiales desperdiciados y reputación comprometida.

El valor del anticipo

Los sistemas internos de gestión de riesgos no son software costosos ni burocracia extra. Son una forma estructurada de observar lo cotidiano con lupa. Cada área puede usar técnicas distintas: mantenimiento usa RCM (Reliability-Centered Maintenance) para decidir qué piezas cambiar según su criticidad; ingeniería de procesos aplica Bow-tie para visualizar causas y consecuencias de un evento crítico; seguridad industrial evalúa matrices de riesgo para priorizar acciones de mitigación; y en operaciones se integran herramientas como el FTA (Fault Tree Analysis) o el LOPA (Layer of Protection Analysis) para representar escenarios donde varios errores encadenados pueden llevar a una parada mayor.

Lo interesante es que todas estas metodologías, más allá de su complejidad técnica, se reducen a una misma pregunta: ¿cuánto riesgo estamos dispuestos a aceptar? En un país cuya cultura de compra de seguros se percibe como un gasto, la respuesta suele ser “lo necesario”. Pero cuando una empresa implementa un sistema interno de evaluación de riesgos, cambia la conversación. El seguro ya no es una apuesta contra la tragedia, sino parte de una estrategia integral que incluye datos, auditorías y planes de contingencia.

El desafío no es técnico: es cultural. Las plantas mexicanas han avanzado en automatización, calidad y digitalización, pero el pensamiento preventivo sigue siendo parcial. Se mide la eficiencia del turno, el OEE o la productividad, pero rara vez se evalúa la “madurez del riesgo”. Los sistemas de gestión permiten eso: visualizar, cuantificar y comparar vulnerabilidades, integrando indicadores de mantenimiento, calidad, seguridad y cadena de suministro en una sola lectura. Así, el riesgo deja de ser intuición y se convierte en variable medible.

Cultura en aprendizaje

Cambiar la relación con el riesgo requiere práctica y humildad. Una organización que aprende de cada incidente, por menor que sea, desarrolla una memoria técnica que vale más que cualquier manual. En muchas fábricas, los accidentes leves ni siquiera se reportan, los paros se resuelven “con maña” y los desperdicios se esconden para no afectar métricas. Pero un sistema interno bien diseñado convierte cada evento en dato, cada error en caso de estudio y cada desviación en oportunidad de mejora.

En el fondo, la gestión de riesgos operativos no busca eliminar el error, sino reconocerlo a tiempo. Las metodologías modernas incluso permiten cuantificar la efectividad de las barreras preventivas y las mitigadoras. La idea es simple: si algo falla, que falle controladamente. Que un incidente no se convierta en accidente, ni un paro en crisis. La manufactura madura no es la que no se detiene, sino la que sabe detenerse a tiempo.

México está en un momento de transición industrial: el nearshoring trae nuevas plantas, más automatización y estándares más altos. Pero también impone una exigencia: demostrar confiabilidad operativa. En esa ecuación, la gestión del riesgo se vuelve una herramienta competitiva.

Las auditorías internacionales, los contratos con OEMs o los programas de certificación ya no preguntan solo por calidad, sino por resiliencia. Implementar un sistema interno de evaluación de riesgos no es un requisito, es la prueba de que la planta puede sostener la producción ante lo inesperado.

Y quizás ahí está el punto: el riesgo no se elimina, se gestiona. En la cultura industrial mexicana, aprender a mirar más allá del día a día puede ser el cambio más difícil, pero también el más rentable. No se trata de temer a la falla, sino de entenderla. Las fábricas que lo hacen descubren prevenir mantiene la producción andando… la impulsa. Cada plan de contingencia bien diseñado es una jornada ganada; cada análisis de modo de falla es una conversación que anticipa el futuro.