Del principio japonés jidoka del Toyota Production System a la automatización colaborativa actual, la industria ha pasado de máquinas que detectan errores a sistemas que colaboran con humanos, integrando inteligencia, seguridad y flexibilidad en la manufactura.

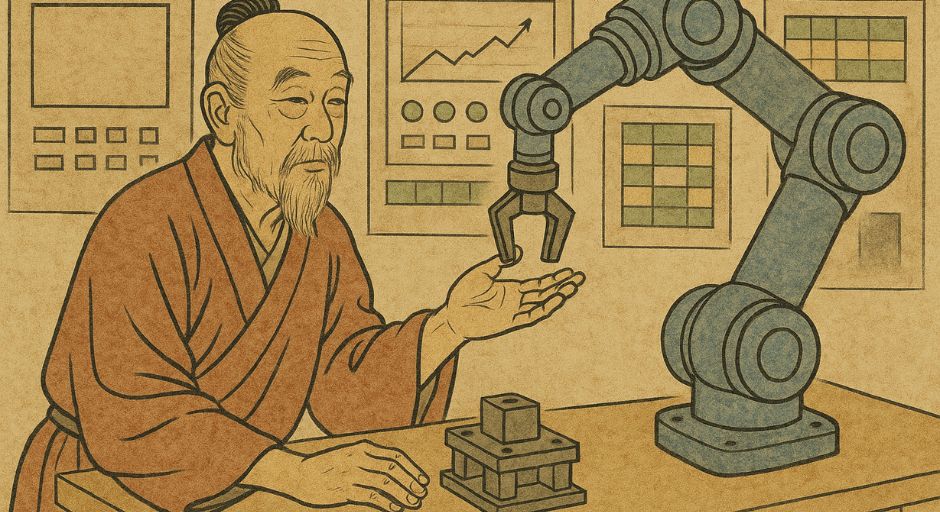

El concepto japonés de jidoka, desarrollado a inicios del siglo XX por Sakichi Toyoda, transformó la lógica de producción al introducir la idea de que una máquina debía detenerse ante una anormalidad. A diferencia de la automatización convencional, jidoka —también traducido como autonomation o “automatización con toque humano”— incorporó la inteligencia humana dentro del sistema técnico: el operario no desaparecía, sino que adquiría un papel decisivo en la detección, análisis y corrección de errores.

Este principio se consolidó décadas después como uno de los dos pilares del Toyota Production System (TPS), junto con prácticas como el just-in-time. Ambos formaron la base de lo que luego se conocería como lean manufacturing: producir solo lo necesario, en el momento justo, con calidad garantizada desde la primera pieza.

Sin embargo, más allá del método, jidoka representó una visión cultural. Supuso reconocer que el verdadero progreso industrial no radica en reemplazar personas, sino en diseñar sistemas donde la tecnología amplifica la capacidad humana para mejorar continuamente.

De la automatización a la colaboración

Con la llegada de la cuarta revolución industrial, la noción original de jidoka encontró nuevas herramientas para materializarse. La digitalización, la robótica avanzada, la sensorización y la inteligencia artificial dieron paso a la automatización colaborativa, un modelo donde humanos y máquinas trabajan juntos en tareas compartidas.

En lugar de estar separadas por barreras, las máquinas actuales pueden operar en el mismo entorno que los operadores, ajustando su comportamiento según la interacción. Los robots colaborativos —cobots— representan esta evolución: detectan presencia humana, reducen su velocidad, se detienen ante contacto, y permiten que el operario intervenga de forma directa sin riesgo.

Mientras jidoka se basaba en la detección de errores y la detención automática, la automatización colaborativa extiende esa lógica hacia la sinergia dinámica. Ya no se trata solo de detener el proceso ante una anormalidad, sino de mantenerlo adaptativo, flexible y seguro frente a múltiples escenarios. La máquina no solo reacciona: aprende, comunica y comparte decisiones con su contraparte humana.

Continuidad filosófica

Aunque la distancia temporal entre ambas escuelas es de casi un siglo, la filosofía subyacente permanece. Jidoka introdujo la idea de “máquinas con juicio”; la automatización colaborativa propone “máquinas con empatía funcional”. En ambos casos, la relación humano-tecnología es de complementariedad, no de sustitución.

Las tecnologías de la Industria 4.0 fortalecen este vínculo. Sensores de fuerza, visión artificial, aprendizaje automático y conectividad IT/OT permiten que la automatización incorpore nociones de contexto, seguridad y autonomía graduada. Lo que antes era una señal andon que encendía una luz roja hoy es un tablero digital que alerta en tiempo real, muestra causas probables y sugiere acciones correctivas basadas en datos históricos.

El espíritu del sistema Toyota se mantiene intacto: la producción debe ser consciente, capaz de detenerse, aprender y mejorar. La diferencia es que ahora la inteligencia del proceso se distribuye entre humano, máquina y red.

Economías de mano de obra intensiva

En países como México, donde la manufactura ha sido históricamente intensiva en trabajo manual, la automatización colaborativa no busca eliminar puestos, sino redefinirlos. Al igual que el jidoka original, que empoderaba al operario para detener una línea y resolver un problema, el entorno colaborativo contemporáneo exige trabajadores capaces de interpretar datos, programar interfaces y participar activamente en la toma de decisiones del proceso.

Expertos coinciden en que el éxito de la automatización colaborativa depende de una estrategia gradual. Primero, identificar tareas repetitivas, peligrosas o físicamente exigentes; segundo, implementar sensores y mecanismos de seguridad; y tercero, desarrollar una cultura de confianza entre personas y máquinas. La formación técnica y la comunicación son tan relevantes como el hardware o la inversión.

Además, esta evolución permite a México avanzar hacia una manufactura de mayor valor agregado, orientada al nearshoring y a la personalización de productos. La combinación entre flexibilidad humana y precisión robótica genera ventajas competitivas sostenibles, especialmente en sectores como automotriz, aeroespacial, electrónico y metalmecánico.

La línea que une el telar de Toyoda con un robot colaborativo contemporáneo no es la tecnología, sino la intención. En ambos casos, se trata de diseñar sistemas productivos en los que el error no se oculta, se corrige; la máquina no sustituye, complementa; y la eficiencia surge del equilibrio entre automatización e inteligencia humana.

Es fundamental no confundir la digitalización con deshumanización, el legado japonés del jidoka reaparece como recordatorio: una fábrica verdaderamente avanzada no es la que produce más rápido, sino la que aprende y mejora de manera continua.