Las fibras naturales y los materiales híbridos están destinados a cambiar la manufactura. Su potencial va más allá del reciclaje: abrirán paso a nuevos productos, sustituirán metales de manera paulatina y redibujarán los procesos industriales.

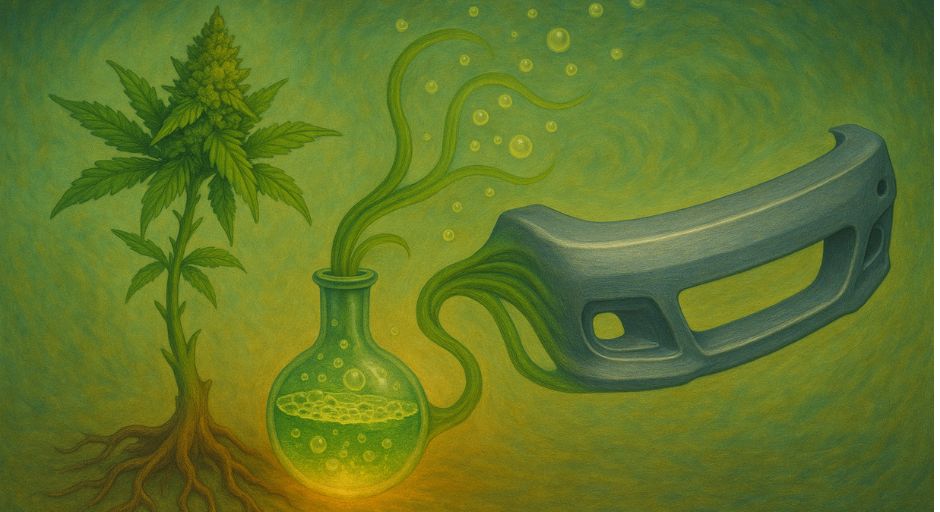

Hay algo casi poético en imaginar que una planta de lino o de cáñamo puede terminar dentro del cofre de un automóvil, o en el cuerpo de una bicicleta ultraligera. Si bien, antes parecía un sueño de laboratorio, hoy está entrando a las líneas de producción: los biopolímeros reforzados con fibras naturales y los materiales híbridos apuntan a convertirse en una de las áreas más vibrantes de innovación en la manufactura. No se trata solo de sustituir plásticos convencionales, sino de reconfigurar la manera en que se conciben los productos y los procesos.

El concepto de biopolímero ya no es solo cuestión de bolsas compostables o empaques “verdes”. Hoy abarca una generación de materiales que mezclan matrices biodegradables —como PLA, PHA o PBS— con refuerzos vegetales como sisal, yute, kenaf o bambú.

Estos refuerzos podrían cambiar las reglas del juego en la industria, pues aportan rigidez, resistencia al impacto y una estabilidad dimensional que hace que, en muchos casos, los compuestos biobasados puedan competir directamente con polímeros de ingeniería o incluso con ciertos metales ligeros.

El atractivo para los fabricantes es doble. Por un lado, se reduce la dependencia del petróleo y las cadenas de suministro asociadas a los plásticos tradicionales. Por el otro, se abren posibilidades de diseño más flexibles y sostenibles.

Nuevos procesos

Un ejemplo es la industria automotriz, donde las piezas interiores hechas con biocompuestos ya reemplazan paneles de polipropileno con refuerzos de vidrio. Esto implica un ahorro de peso cercano al 30%, una reducción de emisiones durante la fabricación y un desempeño acústico mejorado. Todo eso sin sacrificar estética ni durabilidad.

El tema no es solo de materiales, sino de procesos. Las fibras naturales y los biopolímeros se integran a los sistemas de manufactura ya conocidos —inyección, extrusión, termoformado o moldeo por compresión— con ligeros ajustes. Las adaptaciones van desde controlar la humedad en las fibras hasta modificar la temperatura de fusión para evitar su degradación.

Los moldes, por ejemplo, necesitan canales de enfriamiento más precisos para compensar la baja conductividad térmica del material. Pero nada que una planta moderna no pueda asimilar. Incluso tecnologías emergentes, como la impresión 3D, están incorporando biopolímeros reforzados para crear piezas estructurales o prototipos funcionales, algo impensable hace apenas una década.

Crear, será el reto

En términos industriales, el salto es estratégico. Los biopolímeros híbridos no solo amplían el portafolio de materiales, sino que abren oportunidades de innovación en sectores tan distintos como mobiliario, construcción, electrónica o deportes. Hay desarrollos interesantes en carcasas de dispositivos hechos con bioplásticos de maíz reforzados con fibras de celulosa; o bicicletas fabricadas con materiales compuestos de origen vegetal, que logran una combinación de ligereza y rigidez muy similar al aluminio, pero con una huella de carbono mucho menor.

Las empresas que adoptan estas tecnologías no solo buscan cumplir con metas ESG o reducir residuos, sino también adelantarse a un cambio estructural en el mercado. El consumidor está más atento, los reguladores más exigentes y la logística global más incierta. Apostar por materiales renovables significa también diversificar el riesgo y ganar independencia de insumos volátiles. Y con lo retos que ha marcado el nearshoring, donde la capacidad de producción local cobra relevancia, el desarrollo de biopolímeros puede convertirse en una ventaja competitiva para los fabricantes en México.

Las piezas se acomodan

En la práctica, la cadena de valor se está reorganizando. Los productores agrícolas se conectan con los transformadores industriales, los centros de investigación colaboran con fabricantes de moldes, y las startups de materiales encuentran espacio junto a proveedores tradicionales de polímeros.

Es una red nueva que mezcla lo rural con lo tecnológico, lo local con lo global. De ahí nace la manufactura sustentable del futuro: una en la que los residuos agrícolas se convierten en resinas de alto desempeño y en la que las plantas industriales se vuelven parte activa de la economía circular.

Los biopolímeros no prometen reemplazar a todos los plásticos o metales, pero sí ocupar un lugar importante en donde el equilibrio entre resistencia, ligereza y sostenibilidad sea clave. La clave residirá en entenderlos como aliados del rediseño industrial, no como sustitutos verdes de ocasión. Cada innovación en estos materiales redefine la frontera entre la biología y la ingeniería, y su verdadero valor está en la convergencia. En este punto, la pregunta ya no es si los biopolímeros podrán integrarse a los procesos de manufactura, sino qué tan rápido las empresas podrán adaptarse para aprovecharlos. Los moldes, los hornos, los extrusores y las impresoras 3D parecen ya preparados. Falta, quizá, la decisión de los fabricantes de mirar más allá del polímero tradicional y ver en la fibra natural un nuevo capítulo de la historia industrial, el cual empieza en el campo, pasa por el laboratorio y termina en la línea de producción.