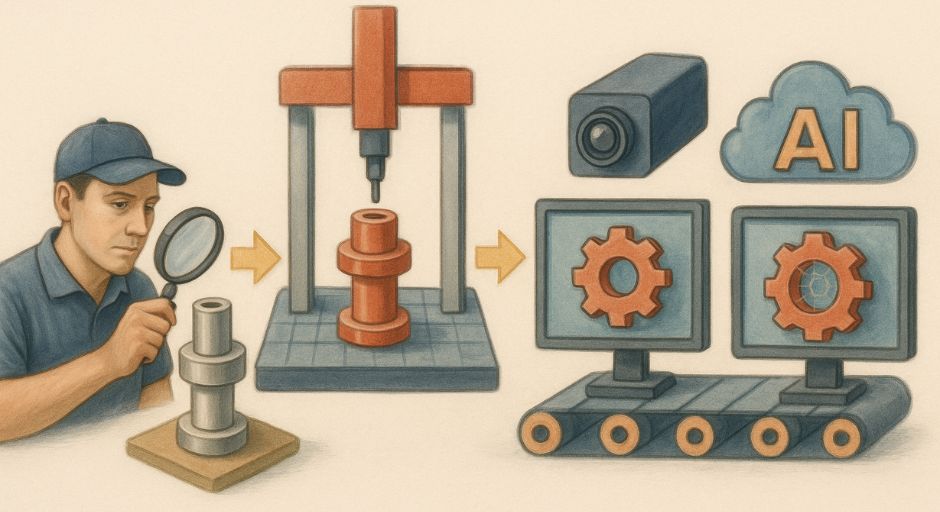

La inspección industrial se está convirtiendo, de ser un filtro tardío, a convertirse en un sistema integrado capaz de aprender, anticipar y corregir en tiempo real gracias a la analítica avanzada y la inteligencia artificial.

Algunos, seguro lo recuerdan. La inspección en manufactura se inició con métodos visuales y calibres manuales que dependían de la destreza del operador. El cambio, muchos lo experimentaron, pues se aceleró con la adopción de máquinas de medición por coordenadas, que dieron trazabilidad a tolerancias críticas, y con el uso de sistemas de visión 2D, que automatizaron el conteo y la detección de defectos simples en líneas de ensamble.

A partir de los años noventa, la inspección dejó de ser un proceso alojado en un silo para integrarse con el control estadístico de procesos. La combinación de máquinas táctiles, ópticas y láser dio origen a sistemas multisensor capaces de medir geometría, rugosidad y desviaciones en un solo montaje. La metrología se transformó en un recurso estratégico y no en un control final.

En paralelo, los ensayos no destructivos ampliaron el alcance de la inspección hacia defectos internos. Ultrasonido por arreglos faseados, radiografía digital y corrientes inducidas extendieron la capacidad de evaluar soldaduras, fundidos y materiales compuestos sin interrumpir la producción. Esta transición marcó la diferencia entre inspeccionar al final y monitorear durante todo el ciclo productivo.

Aprendizaje

La incorporación de analítica avanzada transformó la lógica de la inspección. En lugar de operar con reglas fijas y umbrales, los sistemas comenzaron a usar algoritmos capaces de detectar patrones en grandes volúmenes de datos. En la electrónica de montaje superficial, la combinación de inspección de pasta, óptica y rayos X en un solo flujo de información permitió ajustar el proceso en lazo cerrado, reduciendo retrabajos y escapes.

La inteligencia artificial extendió estas capacidades hacia escenarios de alta variabilidad. Ahora, los modelos de aprendizaje profundo podrían identificar defectos sutiles en superficies metálicas pulidas, plásticos con texturas complejas o uniones soldadas con variaciones mínimas. La promesa es que métodos no supervisados aprendan la condición normal de producción y detecten anomalías sin necesidad de bases de datos exhaustivas de defectos.

En sectores como automotriz y aeroespacial, la tomografía computarizada aplicada a metrología interna es asistida por algoritmos que segmentan cavidades y porosidad en segundos, algo antes reservado a procesos lentos y costosos. En materiales compuestos, redes neuronales aplicadas a termografía infrarroja mejoran la localización de delaminaciones y cuantifican profundidad de daños en tiempo real.

Mayor analítica

La generación de datos sintéticos es otra vía en expansión. Con gemelos digitales y motores de simulación, los modelos se entrenan con variaciones de iluminación, posición y defectos simulados, lo que permite robustecer sistemas de inspección sin necesidad de recopilar millones de ejemplos reales.

Todo lo anterior, evidencia cada vez más que el avance de la inspección en manufactura muestra un tránsito claro: de ser una actividad de control al final de la línea, a convertirse en un sistema cognitivo que acompaña cada fase de la producción. La integración con analítica avanzada y modelos de inteligencia artificial irá más allá de sólo la detección de defectos y se prevé que cambie por completo la manera de concebir el control de calidad.

La tendencia apunta a sistemas híbridos, en los que visión 2D, metrología 3D, ensayos no destructivos y análisis espectroscópico se fusionan con algoritmos de aprendizaje automático para ofrecer una imagen completa y dinámica del producto. No se trata ya de aceptar o rechazar piezas, sino de anticipar desviaciones, corregir parámetros y alimentar gemelos digitales que ajustan la operación en tiempo real.

La expectativa es que la inspección se convierta en una función predictiva y prescriptiva. Los ingenieros de producción y los mandos medios deberán asumir que la calidad no se comprueba: se construye con información, se asegura con algoritmos y se perfecciona con decisiones tomadas en la línea, antes de que el defecto aparezca. La inspección será cada vez más inteligente.