En manufactura, la calidad ya no puede evaluarse solo por inspección final o defectos en una línea. Un enfoque holístico permite integrar tecnología, procesos, cultura y liderazgo para asegurar una calidad sostenible y transversal, con beneficios estratégicos para toda la organización.

En manufactura, la calidad ha evolucionado de ser un parámetro de control a convertirse en un eje transversal que define la eficiencia, la sostenibilidad y la competitividad de una empresa. Este cambio se refleja en el enfoque de gestión de la calidad holística, una metodología que entiende la calidad como un resultado del funcionamiento conjunto y armónico de todos los sistemas, procesos, personas y tecnologías dentro de la organización.

Tradicionalmente, la gestión de la calidad se ha basado en normas como la ISO 9001, que establece principios clave como el enfoque al cliente, la mejora continua, la toma de decisiones basada en evidencia y la participación del personal. En este marco, herramientas como el ciclo PDCA (Plan-Do-Check-Act), el control estadístico de procesos (CEP) y los indicadores clave de desempeño (KPI) han sido esenciales para mantener estándares y cumplir requisitos.

Sin embargo, este modelo puede volverse insuficiente si se limita a funciones operativas o se aplica de manera fragmentada. De ahí surge la necesidad de un enfoque holístico, donde la calidad no solo se controla, sino que se construye activamente desde cada área y cada decisión organizacional.

Una visión integral

La calidad holística se basa en ver a la empresa como un sistema interconectado, donde los resultados de calidad son consecuencia del desempeño colectivo. No se limita a productos sin defectos, sino que incluye el diseño del proceso, la cultura laboral, la experiencia del cliente, la capacitación, la tecnología y el liderazgo.

A diferencia del enfoque tradicional que asigna la calidad a un departamento o etapa del proceso, el enfoque holístico promueve una responsabilidad compartida en toda la cadena de valor. En este modelo, áreas como compras, mantenimiento, ingeniería, recursos humanos y ventas también son responsables de la calidad, ya que sus decisiones afectan el resultado final.

Diseñar una estrategia de gestión de la calidad bajo un enfoque holístico implica varios pasos interrelacionados:

- Diagnóstico sistémico: evaluar los factores estructurales, culturales y tecnológicos que impactan la calidad, más allá de los defectos medibles.

- Mapeo de procesos transversales: conectar actividades desde el diseño hasta el servicio postventa, visualizando puntos críticos para la calidad.

- Empoderamiento del talento: establecer programas de formación en herramientas como Kaizen, análisis de causa raíz y TPM, alineados con una cultura de mejora continua.

- Integración de indicadores compartidos: romper silos departamentales y vincular los KPI de producción, mantenimiento, logística y calidad.

- Cultura y liderazgo: fomentar una visión organizacional en la que todos los colaboradores participen en decisiones de mejora y prevención de errores.

Todo lo anterior, se alinea con filosofías como Lean Manufacturing, el Sistema de Producción Toyota (TPS) y Monozukuri, que combinan la eficiencia operacional con el compromiso humano y la mejora constante.

Tecnología como habilitador clave

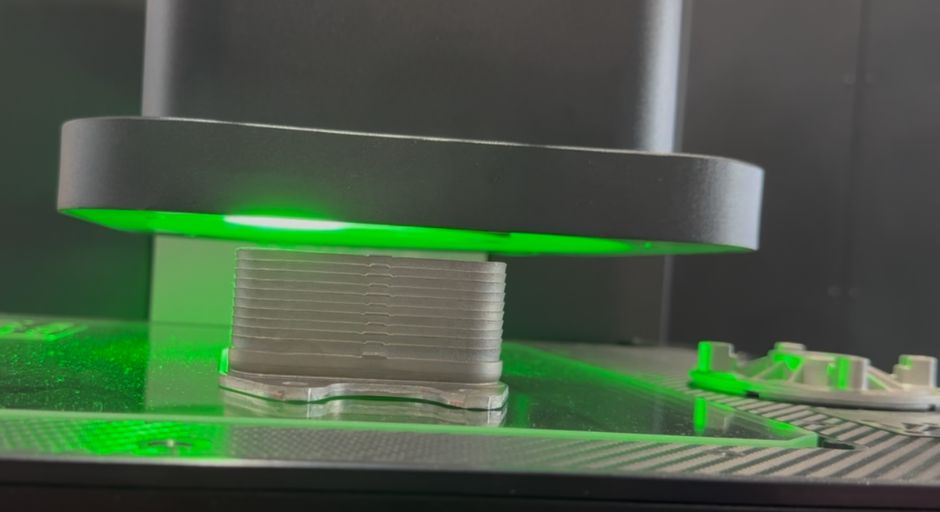

La transformación digital ha permitido que este enfoque se vuelva operativo y medible. Plataformas como Manufacturing Execution Systems (MES) y sistemas de gestión de calidad (QMS) integran información en tiempo real de producción, mantenimiento, logística y control de calidad, lo que permite una supervisión sistémica, predictiva y colaborativa.

Se tiene registro de empresas de autopartes que al implementar un sistema MES vinculado con sensores IoT en sus centros de maquinado CNC, han logrado monitorear en tiempo real variables como temperatura, vibración y velocidad de corte.

Cuando un sensor detecta desviaciones, se genera una alerta inmediata y se detiene el proceso si es necesario. El área de mantenimiento puede intervenir antes de que se produzca un defecto, lo que hasta en 30% las tasas de retrabajo y elimina con ello los reportes tardíos de calidad.

En otros casos, empresa que utilizan códigos 2D para registrar automáticamente cada pieza y su proceso, adquieren una trazabilidad cruzada, conectada a un QMS, con lo que es posible analizar correlaciones entre lotes de materia prima, parámetros de configuración y quejas del cliente. Al lograrlo, es posible acortar los tiempos de análisis de causa raíz de tres días a pocas horas, fortaleciendo la prevención de errores sistémicos.

Bajo un modelo de mantenimiento productivo total (TPM), los operadores participan en el monitoreo básico de sus equipos y en la detección de condiciones anómalas. Para ello, es posible implementar, por ejemplo, sistemas visuales de control diario que une mantenimiento, calidad y producción. Con ello, se reduce el número de paros no planeados hasta en 25% con la consecuente mejora en disponibilidad de línea de forma sostenida.

Estas prácticas reflejan cómo la tecnología no reemplaza la calidad humana, sino que la potencia y la hace visible, lo que permite habilitar una calidad integrada, dinámica y preventiva.

Adoptar una gestión de la calidad bajo un enfoque holístico no es un cambio cosmético ni un proyecto de corto plazo. Requiere repensar la estructura organizacional, los procesos, la cultura y la tecnología como elementos de un mismo sistema orientado al cliente y a la mejora continua.

Al conectar datos, personas y procesos en una red colaborativa se alcanza el verdadero sentido de la calidad en la era industrial digital. En manufactura, esto implica que cada decisión, desde el piso de producción hasta la gerencia, debe sumar valor en lugar de solo evitar errores. Esa es la esencia de la calidad holística.